中华人民共和国国家标准

GB/T{ FORMTEXT |20234.1}—{ FORMTEXT |202X}

{ FORMTEXT |代替 GB/T 20234.1—2015}

{ FORMTEXT |电动汽车传导充电用连接装置第1部分:通用要求}

{ FORMTEXT |Connection set for conductive charging of electric vehicles—Part 1: General requirements}

{ FORMTEXT |(点击此处添加与国际标准一致性程度的标识)}

{ FORMDROPDOWN | }

{ FORMTEXT | }

{ FORMDROPDOWN | }

{ FORMTEXT |XXXX}-{ FORMTEXT |XX}-{ FORMTEXT |XX}发布

{ FORMTEXT |XXXX}-{ FORMTEXT |XX}-{ FORMTEXT |XX}实施

目次

{ TOC \o "1-1" \h \t "标准文件_一级条标题,2,标准文件_二级条标题,3,标准文件_附录一级条标题,2,标准文件_附录二级条标题,3," \l "1"|{Hyperlink \l "_Toc97231299"|前言{ PAGEREF _Toc97231299 \h |IV}}

{Hyperlink \l "_Toc97231300"|引言{ PAGEREF _Toc97231300 \h |V}}

{Hyperlink \l "_Toc97231301"|1 范围{ PAGEREF _Toc97231301 \h |1}}

{Hyperlink \l "_Toc97231302"|2 规范性引用文件{ PAGEREF _Toc97231302 \h |1}}

{Hyperlink \l "_Toc97231303"|3 术语和定义{ PAGEREF _Toc97231303 \h |1}}

{Hyperlink \l "_Toc97231304"|4 符号和缩略语{ PAGEREF _Toc97231304 \h |4}}

{Hyperlink \l "_Toc97231305"|5 额定值{ PAGEREF _Toc97231305 \h |5}}

{Hyperlink \l "_Toc97231306"|5.1 额定电压(优选值){ PAGEREF _Toc97231306 \h |5}}

{Hyperlink \l "_Toc97231307"|5.2 额定电流(优选值){ PAGEREF _Toc97231307 \h |5}}

{Hyperlink \l "_Toc97231308"|6 要求{ PAGEREF _Toc97231308 \h |5}}

{Hyperlink \l "_Toc97231309"|6.1 通则{ PAGEREF _Toc97231309 \h |5}}

{Hyperlink \l "_Toc97231310"|6.2 充电连接装置{ PAGEREF _Toc97231310 \h |5}}

{Hyperlink \l "_Toc97231311"|6.2.1 外观要求{ PAGEREF _Toc97231311 \h |5}}

{Hyperlink \l "_Toc97231312"|6.2.2 环境条件{ PAGEREF _Toc97231312 \h |6}}

{Hyperlink \l "_Toc97231313"|6.2.3 接地措施{ PAGEREF _Toc97231313 \h |6}}

{Hyperlink \l "_Toc97231314"|6.2.4 绝缘电阻和介电强度{ PAGEREF _Toc97231314 \h |6}}

{Hyperlink \l "_Toc97231315"|6.2.5 电缆及其连接{ PAGEREF _Toc97231315 \h |6}}

{Hyperlink \l "_Toc97231316"|6.2.6 主动冷却系统{ PAGEREF _Toc97231316 \h |6}}

{Hyperlink \l "_Toc97231317"|6.2.7 液冷装置{ PAGEREF _Toc97231317 \h |6}}

{Hyperlink \l "_Toc97231318"|6.2.8 温度监测{ PAGEREF _Toc97231318 \h |7}}

{Hyperlink \l "_Toc97231319"|6.2.9 机械强度{ PAGEREF _Toc97231319 \h |7}}

{Hyperlink \l "_Toc97231320"|6.2.10 限制短路电流耐受性能{ PAGEREF _Toc97231320 \h |7}}

{Hyperlink \l "_Toc97231321"|6.2.11 车辆碾压{ PAGEREF _Toc97231321 \h |7}}

{Hyperlink \l "_Toc97231322"|6.3 充电接口{ PAGEREF _Toc97231322 \h |8}}

{Hyperlink \l "_Toc97231323"|6.3.1 一般结构{ PAGEREF _Toc97231323 \h |8}}

{Hyperlink \l "_Toc97231324"|6.3.2 充电接口的结构{ PAGEREF _Toc97231324 \h |8}}

{Hyperlink \l "_Toc97231325"|6.3.3 型式与尺寸{ PAGEREF _Toc97231325 \h |9}}

{Hyperlink \l "_Toc97231326"|6.3.4 锁止装置{ PAGEREF _Toc97231326 \h |9}}

{Hyperlink \l "_Toc97231327"|6.3.5 插拔力{ PAGEREF _Toc97231327 \h |9}}

{Hyperlink \l "_Toc97231328"|6.3.6 防触电保护{ PAGEREF _Toc97231328 \h |9}}

{Hyperlink \l "_Toc97231329"|6.3.7 端子{ PAGEREF _Toc97231329 \h |10}}

{Hyperlink \l "_Toc97231330"|6.3.8 橡胶和热塑性材料的耐老化{ PAGEREF _Toc97231330 \h |10}}

{Hyperlink \l "_Toc97231331"|6.3.9 防护等级{ PAGEREF _Toc97231331 \h |10}}

{Hyperlink \l "_Toc97231332"|6.3.10 分断能力{ PAGEREF _Toc97231332 \h |11}}

{Hyperlink \l "_Toc97231333"|6.3.11 使用寿命(正常操作){ PAGEREF _Toc97231333 \h |11}}

{Hyperlink \l "_Toc97231334"|6.3.12 表面温度和端子温升{ PAGEREF _Toc97231334 \h |11}}

{Hyperlink \l "_Toc97231335"|6.3.13 螺钉、载流部件和连接{ PAGEREF _Toc97231335 \h |12}}

{Hyperlink \l "_Toc97231336"|6.3.14 爬电距离、电气间隙和穿透密封胶距离{ PAGEREF _Toc97231336 \h |12}}

{Hyperlink \l "_Toc97231337"|6.3.15 耐热、耐燃和耐电痕化{ PAGEREF _Toc97231337 \h |12}}

{Hyperlink \l "_Toc97231338"|6.3.16 耐腐蚀与防锈{ PAGEREF _Toc97231338 \h |12}}

{Hyperlink \l "_Toc97231339"|6.3.17 耐振动和机械冲击{ PAGEREF _Toc97231339 \h |12}}

{Hyperlink \l "_Toc97231340"|6.4 充电电缆{ PAGEREF _Toc97231340 \h |12}}

{Hyperlink \l "_Toc97231341"|6.4.1 长期直流耐压{ PAGEREF _Toc97231341 \h |12}}

{Hyperlink \l "_Toc97231342"|6.4.2 低温性能{ PAGEREF _Toc97231342 \h |12}}

{Hyperlink \l "_Toc97231343"|6.4.3 空气烘箱老化{ PAGEREF _Toc97231343 \h |12}}

{Hyperlink \l "_Toc97231344"|6.4.4 人工气候老化{ PAGEREF _Toc97231344 \h |13}}

{Hyperlink \l "_Toc97231345"|6.4.5 高低温循环{ PAGEREF _Toc97231345 \h |13}}

{Hyperlink \l "_Toc97231346"|6.4.6 曲挠强度{ PAGEREF _Toc97231346 \h |13}}

{Hyperlink \l "_Toc97231347"|6.4.7 刮磨强度{ PAGEREF _Toc97231347 \h |13}}

{Hyperlink \l "_Toc97231348"|6.4.8 阻燃要求{ PAGEREF _Toc97231348 \h |13}}

{Hyperlink \l "_Toc97231349"|6.5 缆上设备{ PAGEREF _Toc97231349 \h |13}}

{Hyperlink \l "_Toc97231350"|6.5.1 功能要求{ PAGEREF _Toc97231350 \h |13}}

{Hyperlink \l "_Toc97231351"|6.5.2 防护等级{ PAGEREF _Toc97231351 \h |13}}

{Hyperlink \l "_Toc97231352"|6.5.3 机械性能{ PAGEREF _Toc97231352 \h |13}}

{Hyperlink \l "_Toc97231353"|6.5.4 环境要求{ PAGEREF _Toc97231353 \h |13}}

{Hyperlink \l "_Toc97231354"|7 试验方法{ PAGEREF _Toc97231354 \h |14}}

{Hyperlink \l "_Toc97231355"|7.1 一般规定{ PAGEREF _Toc97231355 \h |14}}

{Hyperlink \l "_Toc97231356"|7.1.1 试验条件{ PAGEREF _Toc97231356 \h |14}}

{Hyperlink \l "_Toc97231357"|7.1.2 试验仪器{ PAGEREF _Toc97231357 \h |14}}

{Hyperlink \l "_Toc97231358"|7.1.3 试验对象{ PAGEREF _Toc97231358 \h |14}}

{Hyperlink \l "_Toc97231359"|7.2 外观和结构{ PAGEREF _Toc97231359 \h |14}}

{Hyperlink \l "_Toc97231360"|7.3 温度冲击{ PAGEREF _Toc97231360 \h |15}}

{Hyperlink \l "_Toc97231361"|7.4 接地措施{ PAGEREF _Toc97231361 \h |15}}

{Hyperlink \l "_Toc97231362"|7.5 绝缘电阻和介电强度{ PAGEREF _Toc97231362 \h |15}}

{Hyperlink \l "_Toc97231363"|7.6 电缆及其连接{ PAGEREF _Toc97231363 \h |15}}

{Hyperlink \l "_Toc97231364"|7.7 主动冷却系统{ PAGEREF _Toc97231364 \h |16}}

{Hyperlink \l "_Toc97231365"|7.8 液冷装置{ PAGEREF _Toc97231365 \h |16}}

{Hyperlink \l "_Toc97231366"|7.9 温度监测{ PAGEREF _Toc97231366 \h |17}}

{Hyperlink \l "_Toc97231367"|7.10 机械强度{ PAGEREF _Toc97231367 \h |17}}

{Hyperlink \l "_Toc97231368"|7.11 限制短路电流耐受试验{ PAGEREF _Toc97231368 \h |18}}

{Hyperlink \l "_Toc97231369"|7.12 车辆碾压{ PAGEREF _Toc97231369 \h |18}}

{Hyperlink \l "_Toc97231370"|7.13 型式与尺寸{ PAGEREF _Toc97231370 \h |18}}

{Hyperlink \l "_Toc97231371"|7.14 锁止装置{ PAGEREF _Toc97231371 \h |18}}

{Hyperlink \l "_Toc97231372"|7.14.1 机械锁止装置{ PAGEREF _Toc97231372 \h |18}}

{Hyperlink \l "_Toc97231373"|7.14.2 电子锁止装置{ PAGEREF _Toc97231373 \h |19}}

{Hyperlink \l "_Toc97231374"|7.14.3 锁杆刚度{ PAGEREF _Toc97231374 \h |20}}

{Hyperlink \l "_Toc97231375"|7.15 插拔力{ PAGEREF _Toc97231375 \h |20}}

{Hyperlink \l "_Toc97231376"|7.16 防触电保护{ PAGEREF _Toc97231376 \h |20}}

{Hyperlink \l "_Toc97231377"|7.17 端子{ PAGEREF _Toc97231377 \h |20}}

{Hyperlink \l "_Toc97231378"|7.18 橡胶和热塑性材料的耐老化{ PAGEREF _Toc97231378 \h |21}}

{Hyperlink \l "_Toc97231379"|7.19 防护等级{ PAGEREF _Toc97231379 \h |21}}

{Hyperlink \l "_Toc97231380"|7.20 分断能力{ PAGEREF _Toc97231380 \h |21}}

{Hyperlink \l "_Toc97231381"|7.21 使用寿命(正常操作){ PAGEREF _Toc97231381 \h |21}}

{Hyperlink \l "_Toc97231382"|7.22 表面温度和端子温升{ PAGEREF _Toc97231382 \h |23}}

{Hyperlink \l "_Toc97231383"|7.23 螺钉、载流部件和连接{ PAGEREF _Toc97231383 \h |24}}

{Hyperlink \l "_Toc97231384"|7.24 爬电距离、电气间隙和穿透密封胶距离{ PAGEREF _Toc97231384 \h |24}}

{Hyperlink \l "_Toc97231385"|7.25 耐热、耐燃和耐电痕化{ PAGEREF _Toc97231385 \h |24}}

{Hyperlink \l "_Toc97231386"|7.26 耐腐蚀和防锈{ PAGEREF _Toc97231386 \h |24}}

{Hyperlink \l "_Toc97231387"|7.27 耐振动和机械冲击{ PAGEREF _Toc97231387 \h |24}}

{Hyperlink \l "_Toc97231388"|7.28 长期直流耐压{ PAGEREF _Toc97231388 \h |24}}

{Hyperlink \l "_Toc97231389"|7.29 低温性能{ PAGEREF _Toc97231389 \h |24}}

{Hyperlink \l "_Toc97231390"|7.30 空气烘箱老化{ PAGEREF _Toc97231390 \h |24}}

{Hyperlink \l "_Toc97231391"|7.31 人工气候老化{ PAGEREF _Toc97231391 \h |24}}

{Hyperlink \l "_Toc97231392"|7.32 高低温循环{ PAGEREF _Toc97231392 \h |24}}

{Hyperlink \l "_Toc97231393"|7.33 曲挠试验{ PAGEREF _Toc97231393 \h |25}}

{Hyperlink \l "_Toc97231394"|7.34 刮磨试验{ PAGEREF _Toc97231394 \h |25}}

{Hyperlink \l "_Toc97231395"|7.35 阻燃试验{ PAGEREF _Toc97231395 \h |25}}

{Hyperlink \l "_Toc97231396"|7.36 缆上设备试验{ PAGEREF _Toc97231396 \h |25}}

{Hyperlink \l "_Toc97231397"|7.36.1 功能要求{ PAGEREF _Toc97231397 \h |25}}

{Hyperlink \l "_Toc97231398"|7.36.2 防护等级{ PAGEREF _Toc97231398 \h |25}}

{Hyperlink \l "_Toc97231399"|7.36.3 机械性能{ PAGEREF _Toc97231399 \h |25}}

{Hyperlink \l "_Toc97231400"|7.36.4 环境试验{ PAGEREF _Toc97231400 \h |25}}

{Hyperlink \l "_Toc97231401"|8 检验规则{ PAGEREF _Toc97231401 \h |26}}

{Hyperlink \l "_Toc97231402"|参考文献{ PAGEREF _Toc97231402 \h |31}}

}

前言

本文件按照GB/T 1.1—2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件是GB/T 20234《电动汽车传导充电用连接装置》的第1部分。GB/T 20234已经发布了以下部分:

——第1部分:通用要求;

——第2部分:交流充电接口;

——第3部分:直流充电接口。

本文件代替GB/T 20234.1—2015《电动汽车传导充电用连接装置第1部分:通用要求》,与GB/T 20234.3—2015相比,除结构调整和编辑性改动外,主要技术变化如下:

a)修改了标准适用对象的额定电压和额定电流(见第1章和第5章);

b)增加了部分术语和定义(见第3章);

c)修改了要求内容的结构(见第6章);

d)增加了充电连接装置的通则和部分要求项目(见6.1和6.2);

e)增加了充电电缆和缆上设备的要求(见6.4和6.5);

f)相应调整了试验方法的部分内容(见第7章);

g)增加了型式检验方案等检验要求(见第8章);

h)删除了附录A(见2015年版的附录A)。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中华人民共和国工业和信息化部提出。

本文件由全国汽车标准化技术委员会(SAC/TC114)归口。

本文件起草单位:

本文件主要起草人:

本文件及其所代替文件的历次版本发布情况为:

——GB/T 20234—2006;

——GB/T 20234.1—2011;

——GB/T 20234.1—2015。

引言

发展电动汽车是我国从汽车大国迈向汽车强国的必由之路,是应对气候变化、推动绿色发展的战略举措。充电是电动汽车能源补给的基本方式,GB/T 20234旨在统一电动汽车充电接口的界面型式与结构尺寸,规范充电接口等充电连接装置的技术要求和试验方法,是实现电动汽车与充电基础设施互联互通的基础。GB/T 20234拟由三个部分组成:

——第1部分:通用要求。目的在于确立充电连接装置的通用性能要求,确保产品的功能性和可靠性。

——第2部分:交流充电接口。目的在于确立交流充电接口的触头定义、触头连接界面、结构尺寸等,用于实现交流充电接口的互换性。

——第3部分:直流充电接口。目的在于确立直流充电接口的触头定义、触头连接界面、结构尺寸等,用于实现直流充电接口的互换性。

充电连接装置可具有多种产品型式,适用于不同的充电场景,承受着复杂的气候环境条件,再加上充电需要一定程度的用户操作,为此,本文件有针对性地给出了相关要求和试验方法,全方位体现了充电产品和充电应用对充电连接装置的技术需求。

1 范围

本文件规定了电动汽车传导充电用连接装置的定义、要求、试验方法和检验规则。

本文件适用于电动汽车传导充电用额定电压不超过690 V AC、50 Hz、额定电流不超过250 A的交流充电连接装置,以及额定电压不超过1500 V DC的直流充电连接装置。

本文件不适用于充电连接装置供电接口使用符合GB/T 1002和GB/T 2099.1的标准插头插座。

2 规范性引用文件

GB/T 261闪点的测定宾斯基-马丁闭口杯法

GB/T 1002家用和类似用途单相插头插座型式、基本参数和尺寸

GB/T 2099.1家用和类似用途插头插座第1部分:通用要求

GB/T 2951.14—2008电缆和光缆绝缘和护套材料通用试验方法第14部分:通用试验方法——低温试验

GB/T 3956电缆的导体

GB/T 4208外壳防护等级(IP代码)

GB/T 5013.4额定电压450/750 V及以下橡皮绝缘电缆第4部分:软线和软电缆

GB/T 5023(所有部分)额定电压450/750 V及以下聚氯乙烯绝缘电缆

GB/T 5461食用盐

GB/T 5462工业盐

GB/T 11918.1—2014工业用插头插座和耦合器第1部分:通用要求

GB/T 16895.3低压电气装置第5-54部分:电气设备的选择和安装接地配置和保护导体

GB/T 16935.1低压系统内设备的绝缘配合第1部分:原理、要求和试验

GB/T 18487.1电动汽车传导充电系统第1部分:通用要求

GB/T 19596电动汽车术语

GB/T 28957.1道路车辆用于滤清器评定的试验粉尘第1部分:氧化硅试验粉尘

GB/T 33594—2017电动汽车充电用电缆

3 术语和定义

3.1 充电连接装置charging connection set

传导连接电动汽车与充电设备或外部电源的组件或装置,具备连接和断开导体,以及实现充电电能、低压辅助电源、控制信号或通信数据等传输的功能。

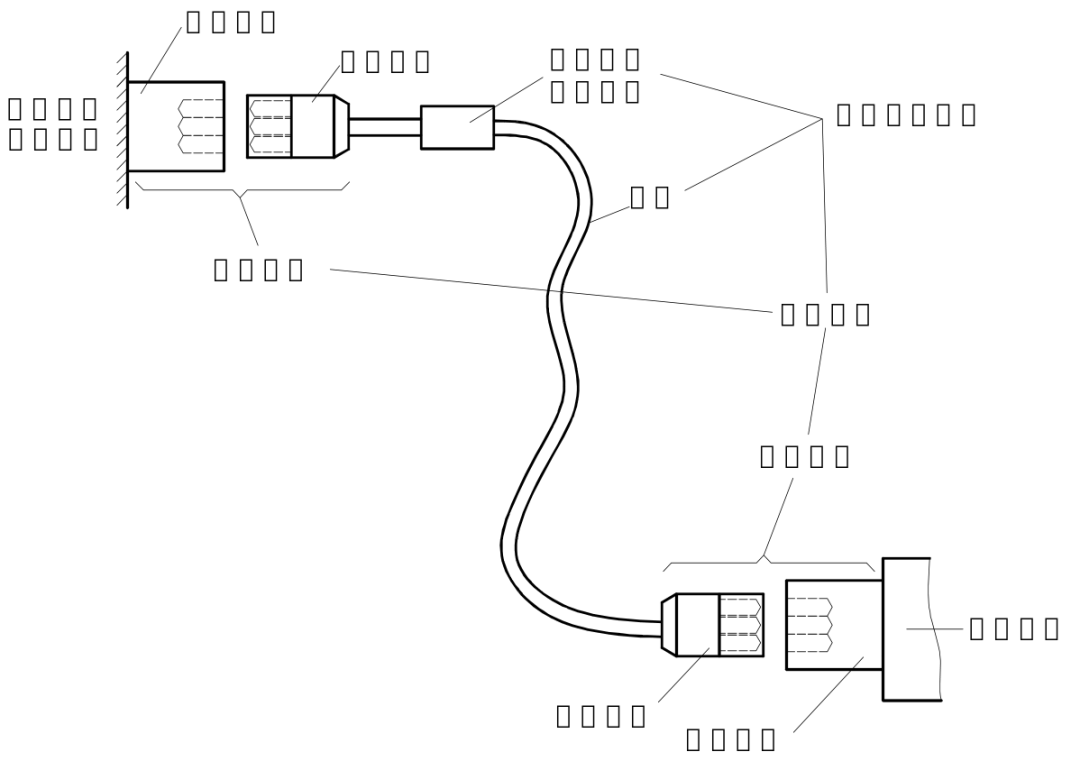

注:充电连接装置可包括充电接口、充电电缆、缆上控制保护装置和防护帽盖附件等。充电连接装置示意图见图1。

图1 充电连接装置示意图

3.2 充电接口charging coupler

充电连接装置的一部分,用于连接和断开电动汽车与充电设备或外部电源之间导体连接的部件,包括供电接口和车辆接口。

3.3 供电接口plug and socket-outlet

能将电缆连接到电源或电动汽车充电设备的器件,由供电插头和供电插座组成。对应于GB/T 11918.1—2014中的插头和插座。

3.4 供电插座socket-outlet

插座socket-outlet

供电接口中和电源供电线缆或充电设备连接在一起且固定安装的部分。对应于GB/T 11918.1—2014中的插座。

3.5 供电插头plug

插头plug

供电接口中和充电线缆连接且可以移动的部分。对应于GB/T 11918.1—2014中的插头。

3.6 车辆接口vehicle coupler

车辆耦合器vehicle coupler

能将电缆连接到电动汽车的器件,由车辆插头和车辆插座组成。对应于GB/T 11918.1—2014中的器具耦合器。

3.7 车辆插座vehicle inlet

车辆输入插座vehicle inlet

车辆接口中固定安装在电动汽车上,并通过电缆和车载充电机或车载动力蓄电池相互连接的部分。对应于GB/T 11918.1—2014中的器具输入插座。

3.8 车辆插头vehicle connector

车辆连接器vehicle connector

车辆接口中和充电线缆连接且可以移动的部分。对应于GB/T 11918.1—2014中的连接器。

3.9 电缆组件cable assembly

充电连接装置的一部分,配有额外组件(标准接口或供电接口和/或车辆接口)的柔性电缆,用于连接电动汽车和充电设备(对于连接方式A是固定在车辆上,或对于连接方式B是连接在电动汽车和供电插座之间,或对于连接方式C是固定在充电设备上)。

注:连接方式B的电缆组件可包括带缆上功能盒的电缆组件和带缆上充电机的电缆组件。

3.10 缆上设备in-cable device

在电缆组件上承担特定电气功能的设备或装置。

注:可包括在充电模式2的电缆组件上实现控制功能和保护功能的缆上功能盒,以及在电缆组件上将外部电源的交流电变换为动力电池所需直流电的缆上充电机。

3.11 锁止装置locking device

使充电接口保持于正常连接位置,防止充电接口被意外或无意断开的装置。也可具备防止充电接口端子在正常插合之前带电,防止充电接口端子在带电时断开,或使充电接口端子在被拔出前不带电的功能。

注:可分为手动锁止或解锁的机械锁止装置,和电控锁止及解锁的电子锁止装置。

3.12 额定电流rated current

自然冷却条件下,制造厂给充电连接装置规定的可持续运行的最大工作电流,用于参数确定、匹配设计和测试定型等。

注1:一定时间内,实际充电电流可能大于充电连接装置的额定电流。

注2:特定主动冷却条件下,制造厂给充电连接装置规定的可持续运行的最大工作电流可称为持续最大工作电流。

3.13 主动冷却positive cooling

对通电导体或电气装置使用气体、液体或固体冷却介质通过热传导等方式实现强制散热,从而降低温度的方法。

注:常见主动冷却方式为风冷系统和液冷系统。主动冷却条件下,充电连接装置可持续最大工作电流通常大于额定电流。

3.14 液冷充电连接装置liquid cooling charging connection set

采用液体冷却介质为充电连接装置提供主动冷却功能的系统。

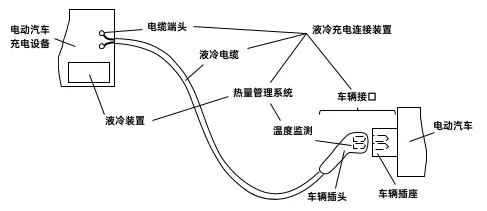

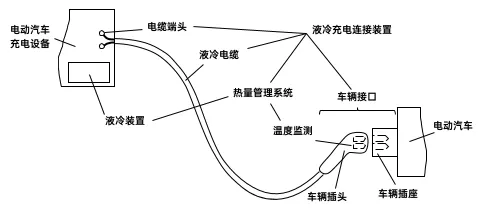

注:液冷充电连接装置通常用于充电模式4的直流充电,可由热量管理系统、液冷电缆、车辆接口等部件组成。直流液冷充电连接装置示意图见图2。

图2 直流液冷充电连接装置示意图

3.15 温度监测temperature monitor

使用温度传感器等方式实现对被监测点的温度感知与信号传送。

3.16 量规measure gauge

具备已知参数、结构或特性的用于判断被测对象是否符合特定要求的测试装置。

注:可包括通规、止规等尺寸量规,以及判断温度监测系统的温度量规等。

4 符号和缩略语

下列符号和缩略语适用于本文件。

A安[培]

V伏[特]

Hz赫[兹]

~或AC交流电

或DC直流电

或DC直流电

L1、L2、L3交流电源相线

N中线

保护接地(PE)

保护接地(PE)

DC+直流电源正或电池正极

DC-直流电源负或电池负极

CP控制导引

CC充电连接确认

S+充电通信1

S-充电通信2

A+低压辅助电源正(如:12 V+)

A-低压辅助电源负(如:12 V-)

IPXX(有关数字)IP代码(GB/T 4208规定的防护等级)

5 额定值

5.1 额定电压(优选值)

5.1.1 交流充电额定电压:250 V、440 V、690 V。

5.1.2 直流充电额定电压:400 V、750 V、1000 V、1500 V。

5.1.3 信号、控制或低压辅助电源额定电压:0 V DC~30 V DC。

5.2 额定电流(优选值)

5.2.1 交流充电额定电流:10 A、16 A、32 A、63 A、125 A、250 A。

5.2.2 直流充电额定电流或持续最大工作电流:10 A、16 A、32 A、63 A、80 A、125 A、200 A、250 A、300 A、400 A、500 A、600 A、800 A、1000 A。

注:部分额定电流值可能需要充电连接装置增加主动冷却措施。主动冷却状态下,额定电流受到冷却条件的影响。

5.2.3 信号或控制额定电流:2 A DC。

5.2.4 低压辅助电源额定电流:20 A DC。

6 要求

6.1 通则

6.1.1 充电连接装置在材料、设计、生产、包装、储存、运输、安装等方面应采用适当的措施,应具备正常的产品功能,应符合预期的使用需求。

6.1.2 充电连接装置应具备适当的产品性能。正常操作使用时,产品在正常寿命期内应能正常工作。滥用操作使用时,产品不应引起漏电、短路、着火等安全事故,不应对周边人员、车辆、设备及环境造成危害或不良影响。充电设备或电动汽车产生充电回路的过载、短路等故障时,不应引发充电连接装置的熔融、燃烧等严重事故。

6.1.3 充电连接装置应符合充电场所的气候环境条件要求,产品耐久性应满足电动汽车与充电设备的应用需求。

6.1.4 充电连接装置应便于人员操作与使用,方便定期保养和维护,满足电动汽车与充电设备对其的回收、存放等产品使用管理需求。

6.2 充电连接装置

6.2.1 外观要求

6.2.1.1 供电插头、供电插座、车辆插头、车辆插座、缆上设备的外壳或电缆上应标有制造厂的名称或商标、产品型号、额定电压和额定电流等信息。

6.2.1.2 缆上设备的外壳应标注制造商名称或商标、产品型号、额定电压、额定电流等信息,应具备高压警示标记,且字迹清晰,不易擦除。

6.2.1.3 采用连接方式B时,供电插头和车辆插头应具有清晰可见的区分标识。

6.2.1.4 充电连接装置易触及的表面应无毛刺、异物、飞边及类似尖锐边缘。

6.2.2 环境条件

6.2.2.1 充电连接装置的工作环境温度为-30 ℃~+50 ℃。

6.2.2.2 充电连接装置的工作环境相对湿度为5%~95%。

6.2.2.3 充电连接装置的工作海拔高度不大于2000 m。工作海拔高度大于2000 m时,充电连接装置的电气间隙应按GB/T 16935.1进行修正。

6.2.3 接地措施

6.2.3.1 充电接口的接地保护导体应满足GB/T 11918.1—2014中第10章的要求。

6.2.3.2 充电接口的接地保护导体应按照7.4进行短时耐大电流测试,接地导体电路中的部件不应熔化、开裂或破损。

6.2.3.3 充电连接装置中,连接到接地端子的线芯应以绿/黄组合色为识别标记。接地保护导体和中性导体(如有)的标称横截面积应满足以下要求:

a)至少等于相线导线横截面积,或

b)满足表8的要求,或

c)依据GB/T 16895.3的要求进行设计。

6.2.4 绝缘电阻和介电强度

充电连接装置的绝缘电阻和介电强度应满足GB/T 11918.1—2014中第19章或GB/T 16935.1的要求。其中,绝缘电阻应不小于100 MΩ。

6.2.5 电缆及其连接

充电连接装置的电缆应固定连接,使导体在其连接到端子或端头之处不受包括绞拧在内的应力,并使导体的护层受到保护而不被磨损。电缆及其连接应满足GB/T 11918.1—2014中第23章的要求。

6.2.6 主动冷却系统

6.2.6.1 按照制造厂说明,按7.7对具备主动冷却系统的充电连接装置进行功能试验。

6.2.6.2 若充电连接装置具备主动冷却功能,对于与主动冷却功能相关的试验项目,应在主动冷却功能关闭和开启状态下进行试验。若主动冷却功能无法关闭,则仅按照主动冷却功能开启状态进行试验。

注:主动冷却功能关闭可分为主动冷却系统工作正常但未开启和主动冷却系统故障两种情况,如液冷介质泄漏。

6.2.6.3 主动冷却系统的持续最大冷却能力应能满足充电连接装置持续最大充电电流的需求。主动冷却功能关闭时,充电连接装置的持续最大充电电流等效为额定电流。

6.2.7 液冷装置

6.2.7.1 液冷装置应具备液体冷却介质的存储、过滤、散热、体积检测、温度监测等功能,应具备如液位检测等泄漏检测功能。

6.2.7.2 正常使用时,冷却装置应遵循有效的控制策略,保证充电连接装置的温升控制在可接受的范围内。液冷装置应能根据充电状态,通过提升液冷介质传输流量或散热效果的方式降低管道进口温度,提升液冷装置的主动冷却效果。

6.2.7.3 液冷装置正常运行期间应不产生液体介质泄漏或不造成绝缘下降。液体冷却介质的封闭部分应能承受最大允许压力加1 bar,不产生泄漏或破裂。液体冷却介质的封闭部分应具备如泄压等保护措施,避免因控制故障导致压力超出极限值。冷却系统泄漏时,液体冷却介质应对环境无害。

6.2.7.4 液体冷却介质泄漏到内裸露的电气部件时,不应引起火灾。液冷介质的最小闪点不低于135 ℃。

6.2.7.5 液体冷却介质不应引起液冷充电连接装置的性能劣化,所有冷却装置的封闭部件应能耐受液体冷却介质,不因受热而随时间发生性能退化。非金属部件经过液体冷却介质和老化空气处理后,应能保持性能不降低。液体冷却介质应满足—40 ℃的低温环境下使用。

6.2.7.6 按6.2.4对液体装置的冷却介质进行绝缘电阻和介电强度试验。若液体介质与功率端子通过绝缘材料隔离,则试验在液体介质和功率端子之间进行。若液体介质与功率端子直接接触,则液体介质与功率端子视为同一导体,不进行绝缘电阻和介电强度试验。

6.2.8 温度监测

6.2.8.1 充电连接装置宜具备温度监测功能,带主动冷却系统的充电连接装置应具备温度监测功能。具备温度监测系统时,系统应能反映充电连接装置如功率端子和电缆连接处等关键位置的温度变化情况。

6.2.8.2 温度监测系统应能准确、及时、有效的进行温度采集、数据收集,并将温度数据反馈至主动冷却系统。

6.2.8.3 温度监测系统信号导体应符合6.2.4绝缘电阻和介电强度要求。

6.2.8.4 温度监测系统应在适当的温度区间内对实测温度与监测温度进行标定,系统采集的温度应具备精度应不大于±5 ℃。

6.2.9 机械强度

6.2.9.1 充电连接装置应满足GB/T 11918.1—2014中第24章的要求,部分试验结果应满足以下要求:

a)进行冲击和弯曲试验后,不应产生影响触电保护和防护等级的损坏。

b)进行水平跌落试验后,不应产生影响触电保护和防护等级的损坏,不应出现任何部件的分离或松脱。

6.2.9.2 电缆组件按照7.10.2进行自由跌落试验后,不应出现以下损坏:

a)明显的结构破损;

b)液冷装置破损导致的介质泄漏或绝缘性能下降;

c)缆上设备不满足设计功能要求。

6.2.9.3 充电接口在锁止状态下按照7.10.3的方法进行负荷强度试验后,不应出现以下损坏:

a)任何部件的分离或松脱;

b)影响产品正常功能的移动、松动、变形或损坏;

c)电气连续性故障;

d)可能增加火灾或电击的危险。

6.2.10 限制短路电流耐受性能

充电连接装置应能耐受至少10 kA的或制造厂规定的更大值的预期短路电流,直流充电连接装置应能耐受至少30 kA的预期短路电流。限制短路和电流耐受应满足GB/T 11918.1—2014中第29章的要求。

6.2.11 车辆碾压

6.2.11.1 供电插头和车辆插头按照7.12的方法进行车辆碾压试验后,不应出现如下现象:

a)防护等级不满足6.3.9的要求;

b)爬电距离、电气间隙和穿透密封胶距离不满足6.3.14的要求;

c)其他可能会增加着火或电击事件的可能性的损坏迹象;

d)不能满足6.2.4的介电强度要求。

6.2.11.2 充电电缆按照7.12的方法进行车辆碾压试验后,不应出现如下现象:

a)电缆碾压部位的明显变形;

b)绝缘层或护套损坏;

c)导体断路或短路;

d)液冷电缆的冷却管道破损产生泄漏。

6.2.11.3 若标准供电插头与缆上设备之间的电缆长度大于300 mm时,应对缆上设备进行车辆碾压,试验后,不应出现如下的现象。

a)充电功能不符合6.5.1的要求;

b)防护等级不满足6.5.2的要求;

c)设备出现影响安全防护的其他故障。

6.3 充电接口

6.3.1 一般结构

6.3.1.1 供电插头、供电插座、车辆插头和车辆插座应分别有配属的防护装置,在未插合且使用防护装置时应满足6.3.9的要求。该防护装置可以为独立的保护盖,也可以和充电设备或电动汽车集成在一起。车辆插座机械锁槽宜具备防水与防尘措施。

6.3.1.2 供电插头、供电插座、车辆插头和车辆插座应包括接地端子和触头,且在连接和断开过程中,接地触头应分别最先接通和最后断开。

6.3.1.3 供电插头和车辆插头的外壳应将端子和充电电缆的端部完全封闭。

6.3.1.4 供电插头和车辆插头的部件(如端子、插销、壳体等)应可靠固定,正常使用时不应松脱,且不使用工具时应不能从供电插头或车辆插头上拆卸。

6.3.1.5 充电接口应保证使用者不能改变接地触头或者中性触头(若有)的位置。

6.3.1.6 供电插头和供电插座之间,车辆插头和车辆插座之间应按唯一的相对位置进行插合,应避免由于误插入引起插头和插座中不同功能的插销和插套的导电部分接触。

6.3.1.7 供电插头和车辆插头的电缆入口应便于电缆导管或电缆保护层进入,并给电缆提供完善的机械保护。

6.3.1.8 绝缘衬垫、绝缘隔层及类似部件等应具有足够的机械强度,并应固定到外壳或本体中,且应满足:

——如果不将其严重损坏,则无法拆除,或

——设计成无法将其置于不正确的位置。

6.3.2 充电接口的结构

6.3.2.1 供电插座应满足GB/T 11918.1—2014中第15章的要求。其中,插套应能自动调节,其设计应能确保在相应的工作寿命的操作次数之前和之后,均有足够的接触连续性。车辆插座参照供电插座的结构要求,其中,车辆插座应具有排水孔,此孔处于最低位置并保持打开状态。

6.3.2.2 供电插头应满足GB/T 11918.1—2014中第16章相关的要求。车辆插头参照供电插头的结构要求。

6.3.3 型式与尺寸

6.3.3.1 充电接口尺寸应确保供电插头与供电插座、车辆插头与车辆插座的正常连接和断开,符合端子的接触压力和接触顺序需求,满足锁止装置的锁止与解锁功能,以及满足本文件的其他相关要求。

6.3.3.2 交流充电接口型式与尺寸应符合GB/T 20234.2,直流充电接口型式与尺寸应符合GB/T 20234.3。

6.3.4 锁止装置

6.3.4.1 充电接口应具有锁止功能,应能防止充电过程中充电接口的带载分断和意外断开,以及防止在未正确插合时充电接口达到启动电能传输的条件。

6.3.4.2 充电接口锁止装置出现正常磨损后,锁止装置的锁止功能不应受到影响。

6.3.4.3 充电接口应安装机械锁止装置,充电接口正确插合后,机械锁止装置应能正常工作。机械锁止装置应满足以下要求:

a)锁止状态下,施加200 N的拔出外力,充电接口的连接不应断开,且机械锁止装置不应损坏;

b)机械锁止装置应能承受至少20 000次的充电接口锁止和解锁循环;

6.3.4.4 对于交流充电接口,若需要,应在供电插座和车辆插座上安装电子锁止装置。对于直流充电接口,应在车辆插头上安装电子锁止装置,允许在车辆插座上安装电子锁止装置。电子锁止装置应满足以下要求:

a)电子锁止装置应能承受-40 ℃~+85 ℃的存储环境温度;

b)电子锁止装置应能在-30 ℃~+50 ℃环境温度下正常工作;

c)电子锁止装置的防护等级应不低于IP55。

d)电子锁止装置应能承受至少20 000次的锁止和解锁循环寿命;

e)电子锁止装置应能承受至少100次的手动解锁循环寿命;

f)交流充电供电接口电子锁止装置和直流充电车辆插座电子锁止装置(若有)应满足6.3.3.3a)的要求;

6.3.4.5 锁止装置应符合充电接口锁止或解锁的相关尺寸要求,装置锁杆的刚度应满足以下要求:

a)交流充电车辆接口机械锁止装置和电子锁止装置(若锁杆端部外露)的锁杆端部应能承受50 N的垂向拉力,受力部位的垂向位移量应小于1 mm,不应触发车辆插头内部控制导引电路的微动开关;

b)直流充电接口机械锁止装置的锁杆端部应能承受50 N的垂向拉力,受力部位的垂向位移量应小于1 mm,不应触发车辆插头内部控制导引电路的微动开关。

6.3.5 插拔力

6.3.5.1 供电插头插入和拔出供电插座、车辆插头插入和拔出车辆插座的全过程的力均应满足:

a)对于交流充电接口,小于100 N;

b)对于直流充电接口,小于140 N。

6.3.5.2 充电接口可以使用助力装置,如果使用助力装置,则进行插入和拔出操作时,助力装置的操作力应满足6.3.5.1a)和b)。

6.3.6 防触电保护

6.3.6.1 充电接口的防触电保护应满足GB/T 11918.1—2014中第9章的要求。

注:车辆插头和车辆插座的中性端子和控制导引端子视作带电部件,信号传输触点和接地端子不视为带电部件。

6.3.6.2 当插入供电插头或车辆插头时:

a)接地端子应最先连接;

b)控制导引端子应晚于相线端子及中性端子连接。

6.3.6.3 当拔出供电插头或车辆插头时:

a)接地端子应最后断开;

b)控制导引端子应先于相线端子及中性端子断开。

6.3.7 端子

6.3.7.1 电动汽车充电接口的端子应满足GB/T 11918.1—2014中第11章的要求。

6.3.7.2 功率及中性端子与导线的连接电阻在按照7.17试验前后应符合表1。

表1 端子与导线连接电阻

电缆截面积 mm2 | 试验前 mΩ | 试验后 mΩ |

2.5 | 0.170 | 0.350 |

4.0 | 0.110 | 0.220 |

6.0 | 0.090 | 0.180 |

10 | 0.070 | 0.140 |

16 | 0.050 | 0.100 |

25 | 0.035 | 0.070 |

35 | 0.029 | 0.059 |

50 | 0.025 | 0.050 |

70 | 0.019 | 0.038 |

95 | 0.016 | 0.032 |

6.3.7.3 功率及中性端子接触电阻在按照7.17试验前后应符合表2。

表2 端子接触电阻

端子直径 mm | 试验前 mΩ | 试验后 mΩ |

3 | 0.35 | 0.7 |

6 | 0.2 | 0.4 |

12 | 0.04 | 0.08 |

6.3.8 橡胶和热塑性材料的耐老化

电动汽车充电接口中所采用的橡胶和热塑性材料的耐老化性能应满足GB/T 11918.1—2014中第13章的要求。

6.3.9 防护等级

6.3.9.1 未插合的充电接口,在与配属的防护装置连接后,供电插头、供电插座、车辆插头和车辆插座的防护等级应分别达到IP54。

6.3.9.2 供电插头和供电插座、车辆插头和车辆插座插合后,其防护等级应分别达到IP55。

6.3.10 分断能力

6.3.10.1 对于有控制导引且在其正常工作时能避免带载分断的充电接口,按照7.20进行试验期间,不得有引起着火或触电的危险;试验结束后,充电接口可不保持原有功能。

6.3.10.2 对于没有控制导引功能或者控制导引电路不能避免带载分断的充电接口,按照7.20进行试验,试验结束后,试样不应出现不利于继续使用的损坏。

6.3.11 使用寿命(正常操作)

6.3.11.1 充电接口应能承受正常使用时出现的机械应力、电应力和热应力而不会出现过渡磨损或其他有害影响,其中,供电插头、车辆插头和供电插座应具有10 000次的插拔使用寿命,车辆插座应具有5 000次的插拔使用寿命。

6.3.11.2 供电插头和供电插座、车辆插头和车辆插座按7.22进行插拔使用寿命试验。试验结束后,应满足以下要求:

a)无影响使用功能的外观及结构劣化;

b)附件或锁止装置应能继续使用;

c)无外壳或隔板的劣化;

d)插销上的绝缘帽无松脱;

e)无电气连接或机械连接松脱;

f)无密封胶渗漏;

g)保持触点之间信号传输的连续性;

h)充电接口内部的微动开关无故障;

i)锁止装置符合6.3.4的相关要求;

j)插拔力复试满足6.3.5的相关要求;

k)介电强度性能复试满足6.2.4的相关要求;

l)温升性能满足6.3.12的相关要求。

6.3.12 表面温度和端子温升

6.3.12.1 在正常使用时,充电接口表面温度不应超过规定值。按照7.22的试验方法进行试验,表面温度应满足如下要求:

a)供电插头和车辆插头的抓握部位,其允许的最高温度不应超过:

1)金属部件:50 ℃;

2)非金属部件:60 ℃。

b)供电插头和车辆插头可以接触的非抓握部位,其允许的最高温度不应超过:

1)金属部件:60 ℃;

2)非金属部件:85 ℃。

6.3.12.2 在正常使用时,充电接口端子的温升应满足以下要求

a)按照7.22的试验方法进行试验,端子温升应不超过50 K;

b)参照7.22的试验方法进行试验,按照制造厂规定的环境温度Tmax,以及该环境温度下对应的充电接口最大充电电流(大于额定电流值)和充电时间进行试验,端子的温升应不超过(100-Tmax) K。

注:Tmax为环境温度变化区间的最大温度值,单位为℃。

6.3.13 螺钉、载流部件和连接

充电接口的电气连接和机械连接,应能经受住正常使用时出现的机械应力。螺钉、载流部件和连接应满足GB/T 11918.1—2014中第25章的要求。

6.3.14 爬电距离、电气间隙和穿透密封胶距离

充电接口的爬电距离、电气间隙和穿透密封胶距离应满足GB/T 11918.1—2014中第26章的要求。

6.3.15 耐热、耐燃和耐电痕化

充电接口的耐热、耐燃和耐电痕化应满足GB/T 11918.1—2014中第27章的要求。

6.3.16 耐腐蚀与防锈

充电接口的耐腐蚀和防锈应满足GB/T 11918.1—2014中第28章的要求。

6.3.17 耐振动和机械冲击

6.3.17.1 车辆插座的耐振动性能应满足GB/T 28046.3—2011中4.1.2.4或4.1.2.7的要求。

6.3.17.2 车辆插座的耐机械冲击性能应满足GB/T 28046.3—2011中4.2.2的要求。

6.3.17.3 分别进行6.3.17.1和6.3.17.2的试验后,车辆插座不应出现如下现象:

a)防护等级不满足6.3.9的要求;

b)爬电距离、电气间隙和穿透密封胶距离不满足6.3.14的要求;

c)其他可能会增加着火或电击事件的可能性的损坏迹象;

d)锁止装置失效或无法继续使用;

e)外壳或隔板劣化;

f)电气连接或机械连接松脱;

g)不能保持触点之间信号传输的连续性;

h)不能满足6.2.4的介电强度要求;

i)不能满足6.3.12表面温度和端子温升。

6.4 充电电缆

6.4.1 长期直流耐压

充电电缆的长期直流耐压应满足GB/T 33594—2017中11.2.4的要求。

6.4.2 低温性能

6.4.2.1 试验温度为-40 ℃时,充电电缆的低温卷绕应满足GB/T 2951.14—2008中8.1和8.2的要求。

6.4.2.2 试验温度为-40 ℃时,充电电缆的低温拉伸应满足GB/T 2951.14—2008中8.3和8.4的要求。

6.4.2.3 试验温度为-40 ℃时,充电电缆的低温冲击应满足GB/T 2951.14—2008中8.5的要求。

6.4.3 空气烘箱老化

充电电缆的空气烘箱老化应满足GB/T 33594—2017中表13的相关要求。

6.4.4 人工气候老化

充电电缆的人工气候老化应满足GB/T 33594—2017中11.5.3的要求。

6.4.5 高低温循环

充电电缆的高低温循环应满足GB/T 33594—2017中11.5.6的要求。

6.4.6 曲挠强度

充电电缆的曲挠强度应满足GB/T 33594—2017中11.5.7.1的要求。

6.4.7 刮磨强度

充电电缆的刮磨强度应满足GB/T 33594—2017中11.5.7.4的要求。

6.4.8 阻燃要求

充电电缆的阻燃要求应满足GB/T 33594—2017中11.5.8的要求。

6.5 缆上设备

6.5.1 功能要求

缆上设备的控制导引功能、通信协议、安全防护功能、充电性能等应符合相关标准的规定。

6.5.2 防护等级

缆上设备的防护等级应不低于IP67。

6.5.3 机械性能

6.5.3.1 振动

缆上设备的耐振动性能应满足GB/T 28046.3—2011中4.1.2.4或4.1.2.7的要求。

6.5.3.2 机械冲击

缆上设备的耐机械冲击性能应满足GB/T 28046.3—2011中4.2.2的要求

6.5.4 环境要求

6.5.4.1 低温存储

缆上设备的低温存储性能应满足GB/T 28046.4—2011中的5.1.1.1的要求。

6.5.4.2 低温工作

缆上设备的低温存储性能应满足GB/T 28046.4—2011中的5.1.1.2的要求。

6.5.4.3 高温存储

缆上设备的高温存储性能应满足GB/T 28046.4—2011中的5.1.2.1的要求。

6.5.4.4 高温工作

缆上设备的高温工作性能应满足GB/T 28046.4—2011中的5.1.2.2的要求。

6.5.4.5 温度冲击

缆上设备的温度冲击性能应满足GB/T 28046.4—2011中5.3.2的要求。

6.5.4.6 湿热循环

缆上设备的湿热循环性能应满足GB/T 28046.4—2011中5.6.2.2的要求。

6.5.4.7 盐雾

缆上设备的耐盐雾性能应满足GB/T 28046.4—2011中5.5.1的要求。

7 试验方法

7.1 一般规定

7.1.1 试验条件

除非特殊要求,所有试验应在以下环境条件下进行:

a)环境温度:23 ℃±5 ℃;

b)相对湿度:15%~90%;

c)大气压力:86 kPa~106 kPa。

7.1.2 试验仪器

所有测试仪表、设备应具有足够的精度,其精度应高于被测指标精度至少一个数量级或误差小于被测参数允许误差的三分之一。

7.1.3 试验对象

7.1.3.1 充电连接装置及其相关部件均可作为试验对象。制造厂提供的产品试样状态默认作为试验对象,进行相关试验,除非另有规定。

7.1.3.2 充电接口相关试验中,若试验对象仅为供电插头或供电插座,则应仅对该试样进行试验。若该试样无法单独进行试验,则可按试样标称参数选择相匹配的供电插头或供电插座作为标准配件进行试验,该标准配件不应对试样的试验结果产生影响。车辆插头或车辆插座适用该原则。

7.1.3.3 对于需要充电电缆参与的充电接口相关试验,若制造厂提供的试样包含充电电缆,则充电电缆和充电接口默认共同作为试验对象;若充电电缆的横截面积等接线要求符合试验项目要求,则充电电缆可不作为试验对象。若制造厂提供的试样不包含充电电缆,则推荐由制造厂提供试验电缆并完成接线。

7.1.3.4 充电连接装置若为连接方式A或连接方式C,则充电电缆及充电电缆与车辆或充电设备固定连接的端头,视为充电连接装置的一部分,可作为试验对象。

7.1.3.5 与供电插座和车辆插座连接的电缆不属于试验对象。需要配备该电缆进行相关试验的项目,推荐由制造厂提供试验电缆与接线,并符合相关试验项目要求。

7.1.3.6 对于需要导线的试验项目,所用导线采用制造厂提供的导线,或符合制造厂要求的导线,或者采用满足GB/T 5023、GB/T 3956或GB/T 5013.4的铜导线。

7.2 外观和结构

通过观察或手动试验对充电连接装置的外观和结构进行检查。

7.3 温度冲击

充电连接装置应按GB/T 28046.4—2011中5.3.2的要求进行温度冲击试验。试验时,试样不通电。设定高温温度为85 ℃,低温温度为-30 ℃。

7.4 接地措施

7.4.1 按照GB/T 11918.1—2014中第10章进行试验。

7.4.2 按照如下步骤进行接地端子短时耐大电流试验:

a)模拟实际使用状态,将供电插头、供电插座、车辆插头和车辆插座进行安装;

b)将长度不小于0.6 m的满足表3尺寸的导线按照制造厂规定的紧固条件连接到保护接地端子:供电插座和车辆插座连接所允许最小尺寸的铜导体电缆,供电插头和车辆插头连接和额定电流相匹配的电缆,允许直接使用已经连接好的组件。

c)按照表3所示的电流和时间进行试验;

d)试验结束后用欧姆表或类似设备检查接地导体间连接的连续性。

表3 接地端子短时耐大电流测试参数

充电接口额定电流 A | 接地导体(铜)的最小尺寸 mm2 | 时间 s | 测试电流 A |

10 | 2.5 | 4 | 300 |

16、20 | 4 | 4 | 470 |

32 | 6 | 4 | 750 |

63 | 10 | 4 | 1 180 |

80 | 10 | 4 | 1 180 |

125 | 16 | 6 | 1 530 |

200 | 16 | 6 | 1 530 |

250 | 25 | 6 | 2 450 |

400 | 35 | 6 | 3 100 |

注:具备主动冷却功能的充电接口,可采用关闭主动冷却功能的额定电流作为测试参数。 |

7.5 绝缘电阻和介电强度

按GB/T 11918.1—2014中第19章进行试验。控制与信号导体与接地导体连接,一同进行试验。绝缘电阻使用1 000 V DC电压测量,测量在电压施加1 min后进行。

7.6 电缆及其连接

按GB/T 11918.1—2014第23章规定的方法进行试验,部分内容用下述内容代替:

a)对于不可拆线供电插头和/或车辆插头,应配有制造厂所要求的与额定工作值相适应的电缆,且作为电缆组件试验样品一同进行试验。

b)对于可拆线供电插头和/或车辆插头,若制造厂配有电缆,则作为电缆组件试验样品一同进行试验,若制造厂未配有电缆,则按制造厂建议配装电缆。

c)装有电缆的供电插头和/或车辆插头经受的拉力和力矩值,以及试验后电缆的位移最大允许值见表4(代替GB/T 11918.1—2014的表14)。电缆经受拉力试验100次,拉力每次施加1 s。随即使电缆经受力矩试验1 min。

表4 电缆固定件的拉力、扭矩测试值和电缆允许最大位移值

触头额定电流 A | 拉力 N | 力矩 N·m | 最大位移 mm |

10~20 | 160 | 0.6 | 2 |

32 | 200 | 0.7 | 2 |

63 | 240 | 1.2 | 2 |

80 | 240 | 1.2 | 2 |

125 | 240 | 1.5 | 2 |

200 | 250 | 2.3 | 2 |

250 | 500 | 11.0 | 5 |

400 | 500 | 11.0 | 5 |

注:具备主动冷却功能的车辆插头,可采用关闭主动冷却功能的额定电流作为测试参数。 |

7.7 主动冷却系统

7.7.1 按温升试验要求布置充电连接装置,主动冷却系统的布置与设定符合制造厂的要求。

7.7.2 关闭主动冷却系统,使用额定电流,对充电连接装置进行温升试验。温度达到稳定后,读取温度监测系统信号。

7.7.3 开启主动冷却系统,在温度重新达到稳定后,读取温度监测系统信号。对比前后两个温度信号,判断主动冷却系统的功能性。

7.8 液冷装置

7.8.1 检查材料安全数据表或根据GB/T 261试验检查液体冷却介质的最小闪点。

7.8.2 通过检查、手工测试和以下测试来检查非金属部件的冷却介质耐受性:

a)液体冷却介质接触:每一种材料需要6个试样,宽25.4 mm,长203 mm,厚度不超过应用中最薄的部分。

b)拉伸试验:3个试样进行直接测试,3个试样经冷却介质浸泡后测试。试样在80 ℃±2 ℃的液体冷却液中浸泡70.0 h±0.5 h。试样拉伸强度和极限伸长率不得小于原试样拉伸强度和极限伸长率的60%。

c)烘箱老化试验:塑料件及垫片的6个试样在121 ℃的空气循环烘箱中时效7天或101 ℃时效28天,应能保持拉伸和伸长的物理性能。按GB/T 2951.11的试验方法,拉伸强度和极限延伸率不得小于原试样拉伸强度和极限延伸率的60%。

7.8.3 通过以下测试来检查密封压力的符合性:

a)液体密封部件的加压压力为制造厂规定最大允许压力值的基础上增加1 bar,保持加压15 min。

b)然后将试样浸没在水中,深度不超过1 m。试验过程中不得有明显的气泡,检查冷却液封闭部位是否有破裂或爆裂。

c)持续增加液冷介质压力,直至达到液冷装置加压设备的最大压力值,检查冷却液封闭部位是否有破裂或爆裂。

7.9 温度监测

7.9.1 按照制造厂的要求布置试验用温度传感器。安装时,若有必要,可拆解充电连接装置,应尽量减小结构破坏对充电连接装置温度特性的影响。

7.9.2 参照7.22的温升试验布置对温度监测精度进行试验,通过控制试验电流使试验实测温度稳定在不同的温度值上。试验温度值应不少于10个,可均匀分布在70 ℃~120 ℃的区间内。

7.9.3 试验实测温度稳定后,采集温度监测系统信号,按照制造厂提供的方案,通过查表或插值等方法得出监测温度,然后与试验实测温度比对。

7.10 机械强度

7.10.1 充电连接装置按GB/T 11918.1—2014第24章规定的方法进行试验。

7.10.1.1 冲击试验中摆球冲击能量、弯曲试验中重物施加的力等具体参数分别见表5和表6(分别代替GB/T 11918.1—2014中的表15和表16)。

表5 摆球冲击试验的冲击能量

充电接口额定电流值I A | 能量/J |

车辆插座 | 供电插座 |

I≤32 | 1 | 1 |

32<I≤100 | 2 | 2 |

100<I≤150 | 3 | 3 |

150<I≤400 | 4 | 4 |

注:主动冷却车辆插座可按150<I≤400选择冲击能量。 |

表6 弯曲试验重物施加的力

额定电流I A | 力 N |

I≤20 | 20 |

20<I≤32 | 25 |

32<I≤70 | 50 |

70<I≤250 | 75 |

250<I≤400 | 100 |

注:主动冷却充电连接装置可按250<I≤400选择力。 |

7.10.1.2 按GB/T 11918.1—2014中24.3规定进行的水平跌落试验中,使用冷却介质的充电连接装置应在充满介质状态下进行测试。

7.10.2 按照GB/T 2423.8的规定进行自由跌落试验。将试样从1.5 m的高度跌落至混凝土水平地面上,在试样的±X、±Y和±Z方向各跌落一次。

7.10.3 充电接口进行10个连接和断开循环后,连接充电接口,使锁止装置处于锁止状态。通过测试装置施加表7稳定重力,保持60 s,试验重复三次。将插口垂直旋转90°,重复受力试验。试验结束后,检查和测试充电连接装置功能。

表7 不同额定电流的重力负荷

额定电流 | 力/N |

AC | >6,≤40 | 165 |

>41,≤80 | 300 |

>81,≤150 | 440 |

>151,≤250 | 660 |

DC | 750 |

图3 负荷强度试验装置

7.11 限制短路电流耐受试验

按GB/T 11918.1—2014中第29章规定的方法进行试验。试验电压可不使用试样的额定电压。电缆组件的限制短路电流耐受试验参照充电接口进行。

7.12 车辆碾压

7.12.1 将试验样品以正常方式随意放置在刚性水平地面上。用规格为P225/75R15或同等负载的传统汽车轮胎(轮胎充气压力220 kPa±10 kPa)以(5000±250)N的压力,以(8±2)km/h的速度碾压试验样品。试验样品不应放置在突出物上,测试中应无明显移动。

7.12.2 对于专门用于商用车辆的充电连接装置(通常为直流充电连接装置),应在7.12.1试验要求基础上采用(10775±250)N的压力,也可采用实际车辆进行碾压试验。除非充电设施由人工管理或具备充电连接装置强制回收功能。

7.13 型式与尺寸

依据GB/T 20234.2和GB/T 20234.3规定的充电接口结构尺寸和插头空间尺寸要求,采用游标卡尺、千分尺、量规、测量投影仪、三坐标测量仪等适当的量具设备,检查充电接口的型式与尺寸符合性。

7.14 锁止装置

7.14.1 机械锁止装置

7.14.1.1 充电接口完全插合后,沿充电接口拔出方向施加200 N的拔出外力,持续时间为10 s。试验中和试验后,检查充电接口连接状态和机械锁止装置锁止状态。试验结束后,进行充电接口的连接和断开操作,检查机械锁止装置功能。

7.14.1.2 参照GB/T 11918.1—2014第20章充电接口分断测试,进行充电接口插拔循环10 000次,模拟机械锁止装置寿命试验。

7.14.2 电子锁止装置

7.14.2.1 使用循环寿命(正常操作)

根据制造厂提供的电子锁止装置功能参数,对电子锁止装置进行锁止、解锁寿命试验,锁止和解锁一次为一个循环,每个循环间隔时间1 s,重复至少10 000次。通过锁止和解锁操作,检查电子锁止装置的锁止功能。

7.14.2.2 极限循环寿命

7.14.2.2.1 根据制造厂提供的电子锁止装置最低驱动电压值,对电子锁止装置进行锁止、解锁寿命试验,锁止和解锁一次为一个循环,每个循环间隔时间1 s,重复至少10 000次。通过锁止和解锁操作,检查电子锁止装置的锁止功能。

7.14.2.2.2 根据制造厂提供的电子锁止装置最高驱动电压值,对电子锁止装置进行锁止、解锁寿命试验,锁止和解锁一次为一个循环,每个循环间隔时间1 s,重复至少10 000次。通过锁止和解锁操作,检查电子锁止装置的锁止功能。

7.14.2.3 低温存储

依据GB/T 28046.4—2011中5.1.1的要求,将电子锁止装置放入温度箱内,调节温度至-40 ℃,试验时长24 h。试验后,恢复常温,观察其外观和结构,根据制造厂提供的电子锁止装置参数,检查电子锁止装置的锁止状态,然后进行低温工作试验。

7.14.2.4 低温工作

依据GB/T 28046.4—2011中5.1.1的要求,将电子锁止装置放入温度箱内,调节温度至-40 ℃。根据制造厂提供的电子锁止装置参数,对电子锁止装置进行锁止、解锁试验,锁止和解锁一次为一个循环,每个循环间隔时间1 s,重复至少500次,检查电子锁止装置的锁止状态。

7.14.2.5 高温存储

依据GB/T 28046.4—2011中5.1.2的要求,将电子锁止装置放入温度箱内,调节温度至85 ℃,试验时长48 h。试验后,恢复常温2 h,观察其外观和结构,根据制造厂提供的电子锁止装置参数,检查电子锁止装置的锁止状态,然后进行高温工作试验。

7.14.2.6 高温工作

依据GB/T 28046.4—2011中5.1.2的要求,将电子锁止装置放入温度箱内,调节温度至60 ℃,根据制造厂提供的电子锁止装置参数,对电子锁止装置进行锁止、解锁试验,锁止和解锁一次为一个循环,每个循环间隔时间1s,重复至少500次,检查电子锁止装置的锁止状态。

7.14.2.7 手动解锁耐久测试

电子锁止装置处于锁止状态,使用手动解锁措施进行解锁操作,重复100次,解锁间隔不超过1 min。通过锁止和解锁操作,检查电子锁止装置的锁止功能。

7.14.3 锁杆刚度

7.14.3.1 交流充电车辆接口完全插合后,触发电子锁止装置使之处于锁止状态,在机械锁止装置锁杆端部、以垂直于充电接口拔出方向施加50 N的拉力,检查受力部位的垂向位移量,检查车辆插头内部控制导引电路状态。若电子锁止装置的锁杆端部外露,则在电子锁止装置锁杆端部、以垂直于充电接口拔出方向施加50 N的拉力,检查受力部位的垂向位移量。

7.14.3.2 直流充电接口完全插合后,触发电子锁止装置使之处于锁止状态,在机械锁止装置锁杆端部、以垂直于充电接口拔出方向施加50 N的拉力,检查受力部位的垂向位移量,检查车辆插头内部控制导引电路状态。

7.15 插拔力

通过仪器(如弹簧秤、砝码等)测试供电插头和供电插座、车辆插头和车辆插座之间的插拔力,测试过程中插头或插座的插入拔出速度为(0.8±0.1)m/s。

7.16 防触电保护

参照GB/T 11918.1—2014第9章进行试验。

注:本文件车辆插头的插销和车辆插座的插套与GB/T 11918.1—2014定义的型式可以不同。

7.17 端子

7.17.1 按照GB/T 11918.1—2014中第11章进行试验,其中GB/T 11918.1—2014中的表3用本文件的表8代替。

表8 端子应能连接的导线的横截面积

触头电流额定值 A | 供电插头、车辆插头和车辆插座用电缆的横截面积/mm2 | 供电插座用的电缆横截面积 mm2 |

非接地导线 | 接地导线 | 非接地导线 | 接地导线 |

2 | 0.5 | — | 0.5 | — |

10 | 1.0~1.5 | 2.5 | 1.0~1.5 | 2.5 |

16、20 | 1.0~2.5 | 2.5 | 1.5~4 | 4 |

32 | 2.5~6 | 6 | 2.5~10 | 10 |

63 | 6~25 | 25 | 6~25 | 25 |

80 | 10~25 | 25 | 16~35 | 25 |

125 | 25~70 | 25 | 35~95 | 50 |

200、250 | 70~150 | 25 | 70~185 | 95 |

300 | 95~150 | 35 | 120~185 | 95 |

400 | 240 | 120 | 300 | 150 |

注3:具备主动冷却功能的车辆插头,可采用关闭主动冷却功能时额定电流的接线规格。 注4:接地导线横截面积规格仅用于端子测试或其他测试。 |

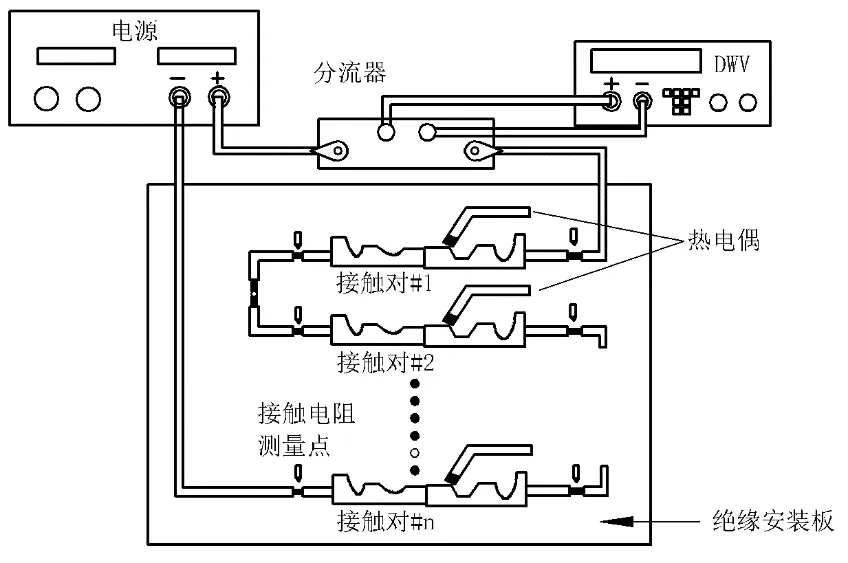

7.17.2 按照以下步骤进行耐电流循环试验,测量端子与导线、端子与端子间接触电阻:

a)按照图4的图示,在无风的封闭箱内搭建试验电路,应当使用定时器控制的电源。试验电流采用额定电流,使电源在该额定电流下接通90 min,然后断开30 min;

b)在25 ℃±5 ℃(室温)中,对试样进行试验。应将环境温度的传感器和试件放置在同一个平面上,并且试件最小距离为150 mm(多组同时测试时,防止互相影响);

c)接通电源,在进入第一个接通循环90 min后,测量端子与导线连接处电阻及端子接触电阻。

d)循环1080 h,每天至少读取一次进入接通循环90 min的数据,以及在试验结束时进入最后接通循环90 min后的数据。

图4 电流循环试验电路

7.18 橡胶和热塑性材料的耐老化

按照GB/T 11918.1—2014中第13章进行试验。

7.19 防护等级

按GB/T 4208的规定进行防护等级试验。

7.20 分断能力

按GB/T 11918.1—2014中第20章的规定进行分断能力试验。对于有控制导引电路的充电接口,应使其控制导引电路处于非工作状态,并按表9(代替GB/T 11918.1—2014的表9)的参数进行分断能力测试。直流充电接口用等值的交流电流进行试验。

表9 分断能力测试参数

触头额定电流 A | 测试电流 A(AC) | 测试电压 V(AC) | cosΦ±0.05 | 分断循环次数 |

10 | 13 | 1.1×额定值 | 0.8 | 3 |

16、20 | 20 | 1.1×额定值 | 0.8 | 3 |

32 | 40 | 1.1×额定值 | 0.8 | 3 |

63 | 70 | 1.1×额定值 | 0.8 | 1 |

>63(直流) | 额定电流 | 1.1×额定值 | 0.8 | 1 |

7.21 使用寿命(正常操作)

7.21.1 将固定部件(供电插座或车辆插座)固定,使活动部件(供电插头或车辆插头)往复运动,进行空载带电(额定电压、无电流)插拔操作。插拔时,充电接口若有机械锁止装置,则应正常工作。可不启用充电接口的电子锁止装置。

注:试验设备、试样安装方式和插拔速度(率)可参照分断能力试验。

7.21.2 充电接口按照a)~d)的试验要求插拔10次视为完成1个试验循环,具体试验要求如下:

a)插拔充电接口7次;

b)将插头浸入表10酸雨模拟溶液中,然后立即插拔充电接口1次,清洁插头水渍;

c)将插头浸入表11盐水模拟溶液中,然后立即插拔充电接口1次,清洁插头水渍;

d)将插头浸入表12浊水模拟溶液中,放置10分钟或自然晾干,然后插拔充电接口1次。

表10 酸雨模拟溶液配制

溶液名称 | 溶液组分 | 体积或质量 |

(1)混合盐标准溶液 | NaNO3:0.4625 g、蒸馏水:500 ml | 20 ml |

KNO3:0.6500 g、蒸馏水:500 ml | 5 ml |

CaCl2:0.5000 g、蒸馏水:500ml | 10 ml |

MgSO4•7H2O:0.6375 g、蒸馏水:500ml | 20 ml |

(NH4)2SO4:0.5500 g、蒸馏水:500ml | 50 ml |

NaF:0.4500 g、蒸馏水:500ml | 5 ml |

CaSO4•2H2O:0.4500 g、蒸馏水:500ml | 50 ml |

去离子水 | 690 ml |

总计 | 850 ml |

(2)纯酸溶液 | HNO3(61wt%储液) | 24.8 g |

HCl(36wt%储液) | 12.7 g |

H2SO4(97wt%储液) | 62.5 g |

去离子水 | 200 ml |

总计 | 300 g |

(3)酸雨模拟溶液 | 将(2)倒入(1)中,PH=2.3 | 当PH=2.3时,总体积约为900 ml |

向(3)中加去离子水至1000 ml | 1000 ml |

表11 盐水模拟溶液配制

溶液组分 | 占比 |

符合GB/T 5461的食用盐或符合GB/T 5462的工业盐 | 5wt% |

去离子水 | 95wt% |

总计 | 100wt% |

表12 浊水模拟溶液配制

溶液组分 | 占比 |

符合GB/T 28957.1的粗粒氧化硅试验粉尘 | 2wt% |

符合GB/T 5461的食用盐或符合GB/T 5462的工业盐 | 5wt% |

去离子水 | 93wt% |

总计 | 100wt% |

7.21.3 每完成50个试验循环后,试样功率端子以额定工作电压和额定电流进行1次通电试验,通电时间为1.5 h。通电试验后,可按制造厂说明对充电接口进行清洁保养操作。

7.21.4 交流充电接口在表13规定的cosΦ的电路里以交流电进行试验。直流充电接口以无感负载进行试验。

表13 交流接口试验参数

额定电流 A | 交流电 cosΦ±0.05 |

10、16、20 | 0.6 |

32 | 0.6 |

63 | 0.6 |

125 | 0.7 |

250 | 0.8 |

7.21.5 试验期间,充电接口的端子不得有校正、加润滑剂或其他调整。

7.21.6 若试验对象仅为供电插头或车辆插头时,至多可采用2个供电插座或车辆插座与之配合完成试验。若试验对象仅为供电插座或车辆插座时,仅能采用1个供电插头或车辆插头与之配合完成试验。若试验对象为充电接口,则应配有2个供电插座或车辆插座完成使用寿命试验。

7.21.7 试验结束后,在按7.5进行介电强度试验时,试验电压应在GB/T 11918.1—2014表8的基础上降低500 V。

7.22 表面温度和端子温升

7.22.1 温升试验在(25±5)℃环境温度下进行,按GB/T 11918.1—2014中第22章规定的方法进行试验,测试电流使用交流电,具体电流值见表14(代替GB/T 11918.1—2014的表11)。额定电流超过表中规格时,测试电流应为额定电流。

7.22.2 试验时,推荐使用制造厂提供的带有电缆的充电接口,若制造厂未提供电缆,则使用表13规定的横截面积的电缆。

7.22.3 试样具有主动冷却功能时,试样可在主动冷却系统启动和关闭两种工作状态下进行试验。主动冷却系统关闭时,以额定电流进行试样表面温度和端子温升试验。主动冷却系统开启时,系统的工作状态、运行参数等影响温度的关键参数应按试样的制造厂定义的持续最大工作电流进行设定。

注:若使用液冷系统,关键参数可包括液体介质种类、牌号、冷却水泵功率、冷却液体积、流量、流速、进出水口温度等。

7.22.4 测试时,应在达到温度稳定状态后,读取温升数值。

注:在间隔时间不少于10 min的连续3次读数的温升值低于2 K,则可以认为达到了温度稳定状态。

表14 温升试验的测试电流

触头额定电流 A | 测试电流 A(AC) | 导线横截面积/mm2 |

供电插头、车辆插头 | 供电插座、车辆插座 |

2 | 2 | 0.5 | 0.5 |

10 | 14 | 1.5 | 2.5 |

16、20 | 22 | 2.5 | 4 |

32 | 42 | 6 | 10 |

63 | 额定电流 | 16 | 25 |

80 | 25 | 35 |

125 | 50 | 70 |

200 | 150 | 150 |

250 | 150 | 185 |

400 | 240 | 300 |

注:对于不具备主动冷却功能的试样,若试样具有较大的额定电流,则可使用液冷电缆进行试验。试验时,液冷电缆载流性能与相应导线截面积(参照GB/T 11918.1—2014的表11)电缆等效,避免对测试结果产生影响。 |

7.23 螺钉、载流部件和连接

按GB/T 11918.1—2014中第25章规定的方法进行试验。

7.24 爬电距离、电气间隙和穿透密封胶距离

按GB/T 11918.1—2014中第26章规定的方法进行试验。

7.25 耐热、耐燃和耐电痕化

按GB/T 11918.1—2014中第27章规定的方法进行试验。

7.26 耐腐蚀和防锈

按GB/T 11918.1—2014中第28章规定的方法进行试验。

7.27 耐振动和机械冲击

7.27.1 按GB/T 28046.3—2011中4.1.2.4规定的方法进行振动试验。

7.27.2 按GB/T 28046.3—2011中4.2.2规定的方法进行机械冲击试验。

7.28 长期直流耐压

按GB/T 33594—2017中11.2.4规定的方法进行试验。

7.29 低温性能

7.29.1 按GB/T 2951.14—2008中8.1和8.2规定的方法进行试验。

7.29.2 按GB/T 2951.14—2008中8.3和8.4规定的方法进行试验。

7.29.3 按GB/T 2951.14—2008中8.5规定的方法进行试验。

7.30 空气烘箱老化

按GB/T 33594—2017中表13规定的相关方法进行试验

7.31 人工气候老化

按GB/T 33594—2017中11.5.3规定的方法进行试验

7.32 高低温循环

按GB/T 33594—2017中11.5.6规定的方法进行试验。

7.33 曲挠试验

按GB/T 33594—2017中11.5.7.1规定的方法进行试验。

7.34 刮磨试验

按GB/T 33594—2017中11.5.7.4规定的方法进行试验。

7.35 阻燃试验

按GB/T 33594—2017中11.5.8规定的方法进行试验。

7.36 缆上设备试验

7.36.1 功能要求

按相关标准的规定进行功能要求试验。

7.36.2 防护等级

按GB/T 4208的规定进行防护等级试验。

7.36.3 机械性能

7.36.3.1 振动

按GB/T 28046.3—2011中4.1.2.4规定的方法进行试验。其中,试样放置在大小合适的由金属薄板制成的方形槽内,金属槽与试验台架刚性连接。其中,试样可进行简单包裹。

7.36.3.2 机械冲击

按GB/T 28046.3—2011中4.2.2规定的方法进行试验。其中,试样放置在大小合适的由金属薄板制成的方形槽内,金属槽与试验台架刚性连接。其中,试样可进行简单包裹。

7.36.4 环境试验

7.36.4.1 低温存储

按GB/T 28046.4—2011中5.1.1的要求,将试样放入温度箱内,调节温度至-40 ℃,试验时长24 h,试样无需连接输入输出,试验后,恢复常温,外观应无损坏,试样应能正常工作。

7.36.4.2 低温工作

按GB/T 28046.4—2011中5.1.1的要求,将试样放入温度箱内,调节温度至-40 ℃,连接额定负载和控制导引模拟装置,试验时长48 h,试样输入输出均在额定状态,试验中及试验后,外观应无损坏,试样应能正常工作。

7.36.4.3 高温存储

按GB/T 28046.4—2011中5.1.2的要求,将试样放入温度箱内,调节温度至85 ℃,试验时长48 h,试样无需连接输入输出,试验后,恢复常温,外观应无损坏,试样应能正常工作。

7.36.4.4 高温工作

按GB/T 28046.4—2011中5.1.2的要求,将试样放入温度箱内,调节温度至60 ℃,连接额定负载和控制导引模拟装置,试验时长48 h,试样输入输出均在额定状态,试验中及试验后,外观应无损坏,试样应能正常工作。

7.36.4.5 温度冲击

按GB/T 28046.4—2011中5.3.2的要求,试验时,试样无需连接输入输出。设定高温:85 ℃,20 min;低温:-40 ℃,20 min;转换时间小于30 s;循环次数100次(冷热交替为1次)。

7.36.4.6 湿热循环

按GB/T 28046.4—2011中5.6.2.2的要求,设定上限温度:55 ℃;循环次数:6个,每个循环为24 h。在湿热试验结束前2 h进行绝缘电阻和介电强度复试。

7.36.4.7 盐雾

按GB/T 28046.4—2011中5.5.1的要求,试验时,试样无需连接输入输出。试验箱温度:35 ℃±1 ℃;盐水浓度:5%;盐水PH值6.5~7.2;启动试验机进行试验,时间:48 h,试验后,外观应无损坏,试样应能正常工作。

8 检验规则

8.1 第7章规定的试验项目均为型式检验项目。

8.2 有下列情况之一时,充电连接装置应进行型式检验。

a)新产品定型;

b)产品正式投产后,如结构、材料、工艺等方面有较大改变可能影响产品性能;

c)产品停产1年以上,恢复生产;

d)批量生产的每生产2年;

e)出厂检验结果与上一次型式检验的结果有较大差异。

8.3 所有充电连接装置试样在全部试验中均应合格。如果充电连接装置的一部分已经在某一给定严酷程度的试验中合格,且有关型式试验的严酷程度没有超过已进行的试验,则不再重复这些型式试验。

8.4 型式检验的检验方案应按表15的规定。

表15 型式检验方案

序号 | 对应条款 | 检验阶段 | 适用对象 |

| | 检验项目 | 检验要求 | 检验方法 | 电缆组件 | 充电接口 | 车辆插头 | 车辆插座 | 充电电缆 | 缆上设备 | 电子锁止装置 | 1 | 外观和结构 | 6.2.1 | 7.2 | 初检 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | 2 | 温度冲击 | 6.2.2 | 7.3 | 模拟工作 | ○ | ○ | ○ | ○ | ○ | — | — | 3 | 接地措施 | 6.2.3 | 7.4 | 复检 | ○ | ○ | ○ | ○ | — | — | — | 4 | 绝缘电阻和介电强度 | 6.2.4 | 7.5 | 初检和复检 | ○ | ○ | ○ | ○ | ○ | — | — | 5 | 电缆及其连接 | 6.2.5 | 7.6 | 模拟工作 | ○ | ○ | ○ | ○ | — | — | — | 6 | 主动冷却系统 | 6.2.6 | 7.7 | 初检 | ○ | — | — | — | — | — | — | 7 | 液冷装置 | 6.2.7 | 7.8 | 初检 | ○ | — | — | — | — | — | — | 8 | 温度监测 | 6.2.8 | 7.9 | 模拟工作 | ○ | ○ | ○ | ○ | — | — | — | 9 | 机械强度 | 6.2.9 | 7.10 | 复检 | ○ | ○ | ○ | ○ | — | ○ | — | 10 | 限制短路电流耐受性能 | 6.2.10 | 7.11 | 复检 | ○ | ○ | ○ | ○ | ○ | — | — | 11 | 车辆碾压 | 6.2.11 | 7.12 | 复检 | ○ | ○ | ○ | — | ○ | ○ | — | 12 | 一般结构 | 6.3.1 | 7.2 | 初检 | ○ | ○ | ○ | ○ | — | — | — | 13 | 充电接口的结构 | 6.3.2 | 7.2 | 初检 | ○ | ○ | ○ | ○ | — | — | — | 14 | 型式与尺寸 | 6.3.3 | 7.13 | 初检 | ○ | ○ | ○ | ○ | — | — | — | 15 | 机械锁止装置 | 6.3.4 | 7.14.1 | 模拟工作 | ○ | ○ | ○ | ○ | — | — | — | 16 | 电子锁止装置 | 6.3.4 | 7.14.2 | 模拟工作 | ○ | ○ | ○ | ○ | — | — | ○ | 17 | 锁杆刚度 | 6.3.4 | 7.14.3 | 模拟工作 | ○ | ○ | ○ | ○ | — | — | ○ | 18 | 插拔力 | 6.3.5 | 7.15 | 初检和复检 | ○ | ○ | ○ | ○ | — | — | — | 19 | 防触电保护 | 6.3.6 | 7.16 | 初检 | ○ | ○ | ○ | ○ | — | — | — | 20 | 端子 | 6.3.7 | 7.17 | 模拟工作 | ○ | ○ | ○ | ○ | — | — | — | 21 | 橡胶和热塑性材料的耐老化 | 6.3.8 | 7.18 | 复检 | ○ | ○ | ○ | ○ | — | — | — | 22 | 防护等级 | 6.3.9 | 7.19 | 模拟工作 | ○ | ○ | ○ | ○ | — | — | — | 23 | 分断能力 | 6.3.10 | 7.20 | 复检 | ○ | ○ | ○ | ○ | — | — | — | 24 | 使用寿命(正常操作) | 6.3.11 | 7.21 | 复检 | ○ | ○ | ○ | ○ | — | — | ○ | 25 | 表面温度和端子温升 | 6.3.12 | 7.22 | 复检 | ○ | ○ | ○ | ○ | — | — | — | 26 | 螺钉、载流部件和连接 | 6.3.13 | 7.23 | 复检 | ○ | ○ | ○ | ○ | — | — | — | 27 | 爬电距离、电气间隙和穿透密封胶距离 | 6.3.14 | 7.24 | 初检和复检 | ○ | ○ | ○ | ○ | — | — | — | 28 | 耐热、耐燃和耐电痕化 | 6.3.15 | 7.25 | 复检 | ○ | ○ | ○ | ○ | — | — | — | 29 | 耐腐蚀与防锈 | 6.3.16 | 7.26 | 复检 | ○ | ○ | ○ | ○ | — | — | — | 30 | 耐振动和机械冲击 | 6.3.17 | 7.27 | 模拟工作 | — | ○ | — | ○ | — | — | — | 31 | 长期直流耐压 | 6.4.1 | 7.28 | 模拟工作 | ○ | — | — | — | ○ | — | — | 32 | 低温性能 | 6.4.2 | 7.29 | 模拟工作 | ○ | — | — | — | ○ | — | — | 33 | 空气烘箱老化 | 6.4.3 | 7.30 | 模拟工作 | ○ | — | — | — | ○ | — | — | 34 | 人工气候老化 | 6.4.4 | 7.31 | 模拟工作 | ○ | — | — | — | ○ | — | — | 35 | 高低温循环 | 6.4.5 | 7.32 | 模拟工作 | ○ | — | — | — | ○ | — | — | 36 | 曲挠试验 | 6.4.6 | 7.33 | 模拟工作 | ○ | — | — | — | ○ | — | — | 37 | 刮磨强度 | 6.4.7 | 7.34 | 模拟工作 | ○ | — | — | — | ○ | — | — | 38 | 阻燃要求 | 6.4.8 | 7.35 | 复检 | ○ | — | — | — | ○ | — | — | 39 | 功能要求 | 6.5.1 | 7.36.1 | 初检 | ○ | — | — | — | — | ○ | — | 40 | 防护等级 | 6.5.2 | 7.36.2 | 模拟工作 | ○ | — | — | — | — | ○ | — | 41 | 机械性能 | 6.5.3 | 7.36.3 | 模拟工作 | ○ | — | — | — | — | ○ | — | 42 | 环境要求 | 6.5.4 | 7.36.4 | 模拟工作 | ○ | — | — | — | — | ○ | — | 注1:检验可分为初检、模拟工作和复检三个阶段,可依据阶段划分采用必要的试样数量,按适当的试验项目分组与顺序进行试验。 注2:部分初检项目无需分组测试,可对所有试样进行试验,如外观、型式和结构尺寸检查。 注3:“○”表示进行该试验项目;“—”表示不进行该试验项目。 注4:电缆组件可指带缆上功能盒的电缆组件、带缆上充电机的电缆组件、充电模式3的连接方式B电缆组件、带充电电缆的供电插头和带充电电缆的车辆插头(或包括液冷装置)等。 注5:充电接口和车辆插头可配备充电电缆或线束进行相关检验项目。 |

| | | | | | | | | | | |

8.5 同一制造厂提供的不同型号试样,若试样的某一部件的型号、生产批次、生产厂家、额定电压、额定电流、颜色、材料、结构、防护等级、电缆连接方法、电缆规格、端子、锁止装置、温度监测、安装方式、使用环境、试样标志等关键参数相同时,相关的试验结果可视同。若该部件用于较低额定电压和额定电流时,相关的试验结果可视同。

8.6 应详细记录型式检验的试验过程和数据,应包括但不限于以下内容:

a)试验样品信息表、照片;

b)关键试验项目试验过程照片;

c)试验设备清单;

d)配套的电缆及连接

e)试样运行状态与参数;

f)试验数据记录;

g)所有测试项目的试验结果;

h)液冷装置(若有)运行数据。

8.7 制造厂应保持充电连接装置产品的生产一致性。

8.8 制造厂应对充电连接装置进行出厂检验,检验项目与方法可由制造厂自定。

参考文献

[1]GB/T 11918.2—2014工业用插头插座和耦合器第2部分:带插销和插套的电器附件的尺寸兼容性和互换性要求

[2]IEC 62196-1:2014Plugs, socket-outlets, vehicle connectors and vehicle inlets – Conductive charging of electric vehicles – Part 1: General requirements