电动汽车耐电蚀技术

- 2026-02-17 06:22:29

电动汽车耐电蚀技术

[日]Junji Ono

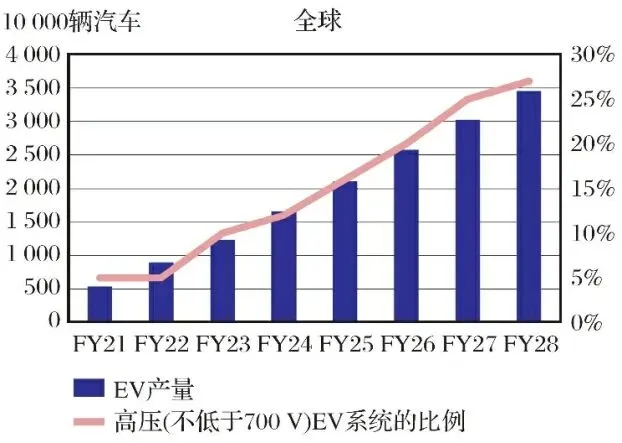

应对全球变暖和创造可持续发展的未来需要在碳减排和实现碳中和方面做出巨大努力。在汽车领域已提出并推广了以电动汽车(EV)取代燃油汽车。EV电驱装置正变得越来越复杂和高效,以促进EV的广泛使用并提高其市场吸引力。更高的系统电压提高了效率,缩短了充电时间。继小型汽车之后,大型汽车现在开始电动化。2021—2028年全球EV的实际和预计产量以及系统电压不低于700 V的高压系统的比例如图1所示。EV产量逐年增加,同时系统电压较高的EV比例也在增加。另一方面,随着EV电驱装置具有更高的系统电压和更强大的功能,已出现了电机轴承的电蚀损伤报道。

图1 EV产量趋势和高压EV系统比例(引自IHS标准普尔全球数据)

因此,汽车制造商现在要求EV电驱装置使用具有高耐电蚀性能的轴承。NSK已开发了多种电蚀对策产品,但仍认为有必要进一步扩充该类产品矩阵,以应对日益多样化的电蚀问题。

本文介绍了EV电驱轴承的电蚀现象、电蚀对策技术趋势以及NSK为EV电驱装置所开发的最新电蚀对策。

1 EV电驱轴承的电蚀

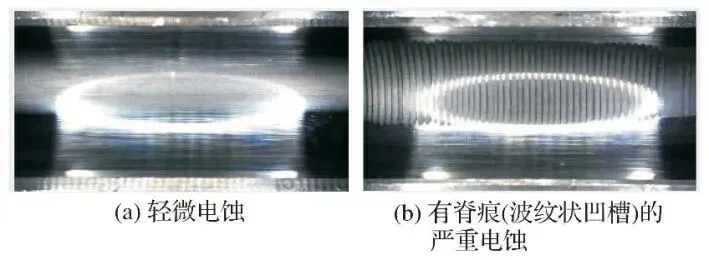

当电流流过轴承时会发生被称为电蚀的损伤。当电蚀轻微时,滚道面变得略粗糙且发暗。当电蚀严重时,最终在轴承滚道面会形成脊痕,呈波纹状、搓衣板纹的凸起。在正常运行条件下,基于EHL理论,轴承套圈与滚动体被油膜分离,并且由于油膜是绝缘体,因此轴承的内圈与外圈彼此绝缘。高于轴承油膜介电强度的电压会导致击穿,并在套圈与滚动体之间产生伴随的放电火花,引发电流流动。在火花产生处,电流集中在单个点上。焦耳热使温度升高,轻微熔化了滚道面,并产生了微小的凹坑。随着电流和火花累积数量的增加,小的单个凹坑扩展成脊痕(图2)。由于轴承有脊痕,滚动体滚过凸起会产生噪声和振动。这些最终被驾驶员检定为EV电驱装置的噪声和振动,从而导致失效。

图2 轴承滚道电蚀

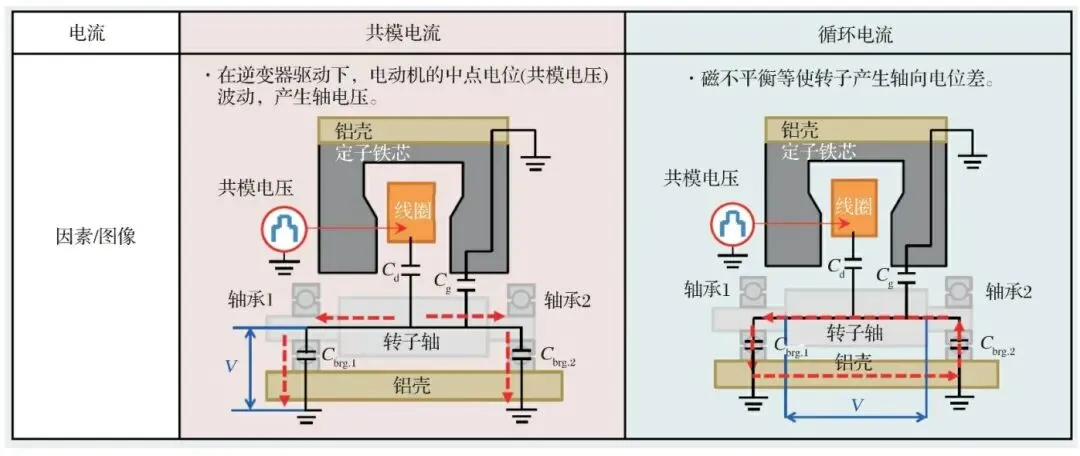

在EV电驱装置中,轴承存在几种电流模式。典型的轴承电流模式是电动机驱动时的共模电流和循环电流,示意图如图3所示。

图3 共模电流和循环电流的示意图

当中点电位不为零且线圈端部、转子/定子、轴承与外壳之间作用的电压为驱动电压的±1/2时,会产生共模电流,并与电动机驱动时的载波频率同步。轴承周围的等效电路大致是连接每个元件的电容组电路,电压按各电容元件进行分压。根据轴承的电容分量,电压也在轴承中进行分压。当电压超过一定值时会发生介电击穿,储存在电容中的电荷瞬间放电。

另一方面,循环电流被认为由转子和定子偏斜引起的磁不平衡产生。其在轴、轴承和外壳中循环流动。当循环电流产生时,轴承油膜持续放电,导致早期电蚀损伤,如脊痕。

在EV电驱装置的中期开发后,电驱装置制造商有时会发现轴承发生电蚀,因此需要采取对策。在这种情况下,由于预先确定的电驱装置中的轴布置,轴承尺寸固定,并且有必要尽量减小对电驱装置开发进度的影响,通常采用陶瓷球轴承,以期在不改变轴承尺寸的情况下提供可靠的耐电蚀保护。然而,在电蚀起因不明确的情况下使用陶瓷球轴承可能会将电蚀的位置转移到未采取对策的其他区域。在这种情况下,昂贵的陶瓷球轴承应安装在多处位置,导致高昂的成本。因此,正确了解电蚀机理并根据电驱装置的具体电蚀情况在适当位置采取对策非常重要。

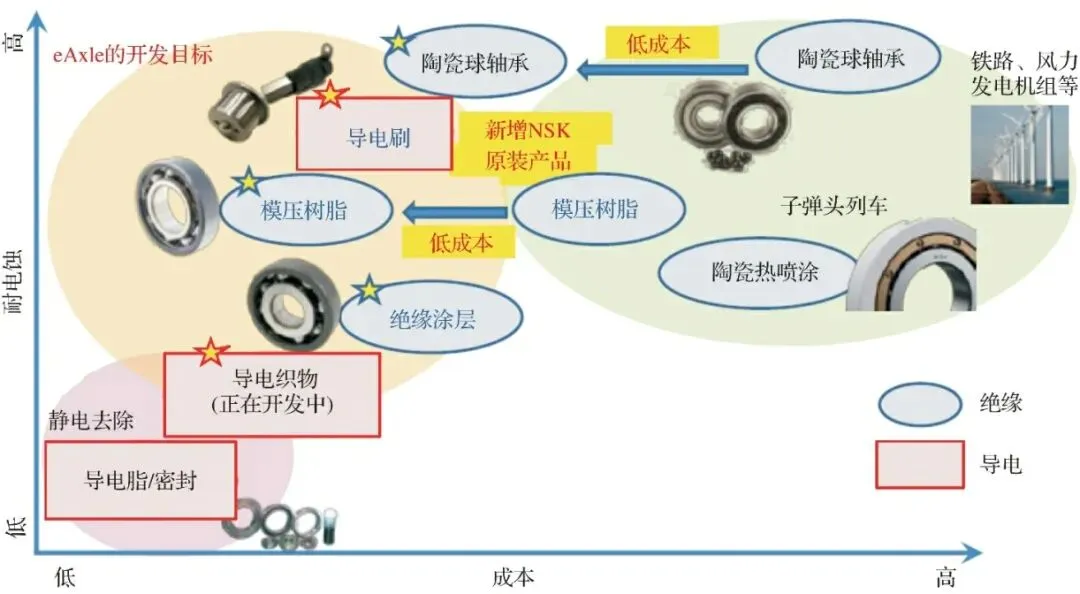

2 电蚀对策技术的趋势

如前所述,当在EV电驱装置开发的中期出现电蚀问题时,需要采用陶瓷球轴承作为补救措施。作为电蚀对策,这些轴承具有良好的表现,被认为是高度可靠的耐电蚀措施。尽管其成本很高,但在EV中的使用正迅速增加,而对电蚀对策的要求导致了高需求和供应短缺。因此,与陶瓷球轴承相比,对更具成本效益且可提供更稳定电蚀对策的产品有很大的需求。

在铁路牵引电机轴承领域已使用了在外圈外径上喷涂陶瓷或模压包覆树脂的绝缘轴承来防止电蚀。陶瓷喷涂绝缘轴承也已开发用于通用工业电动机,并投放市场。另一方面,填充有导电脂的导电轴承用于办公设备。除轴承外,已开发和销售的对策包括接地部件,如碳刷、导电刷和导电橡胶,其用于将轴电位降至GND电位或绕过在轴承中流动的电流。

在将电蚀对策应用于EV电驱装置时,根据对策所需的性能,正进行技术参数和成本的优化。具体来说,根据不同的运行条件、耐电蚀性能、轴承尺寸和计划数量的差异,对目标绝缘能力、耐久性、成本和生产方法进行了优化。此外,为了适应各种电蚀现象和各种轴承布置,电蚀对策的数量也在不断增加 (图4)。

图4 NSK的耐电蚀解决方案

3 电蚀对策

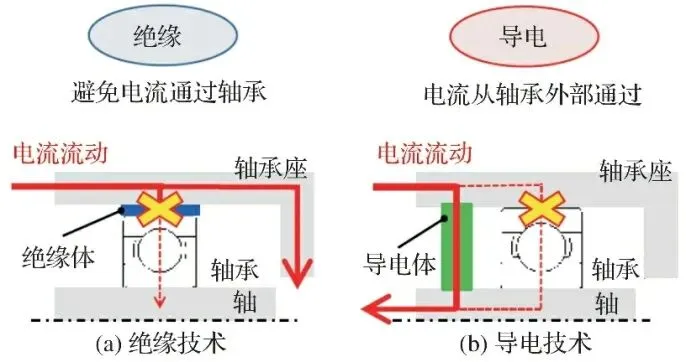

当电流流过轴承时就会发生电蚀。因此,保护轴承免受电蚀需要防止电流流过轴承油膜。有两种可能的对策:(1)阻断电流; (2)旁路导电(图5)。有效的措施取决于电流产生方式和轴承结构等因素。NSK旨在通过开发阻断电流的绝缘措施和旁路导电的导通措施来解决各种EV电驱装置问题。例如对于共模电流,使用导电元件将轴电位控制在GND附近,使中点电位不超过轴承的耐电压水平。对于循环电流,使用绝缘元件被认为可有效阻断电流循环路径的大回路(包括电动机轴前后端的回路)。下一节将介绍代表性对策。

图5 防止轴承电蚀的方法

3.1 绝缘对策

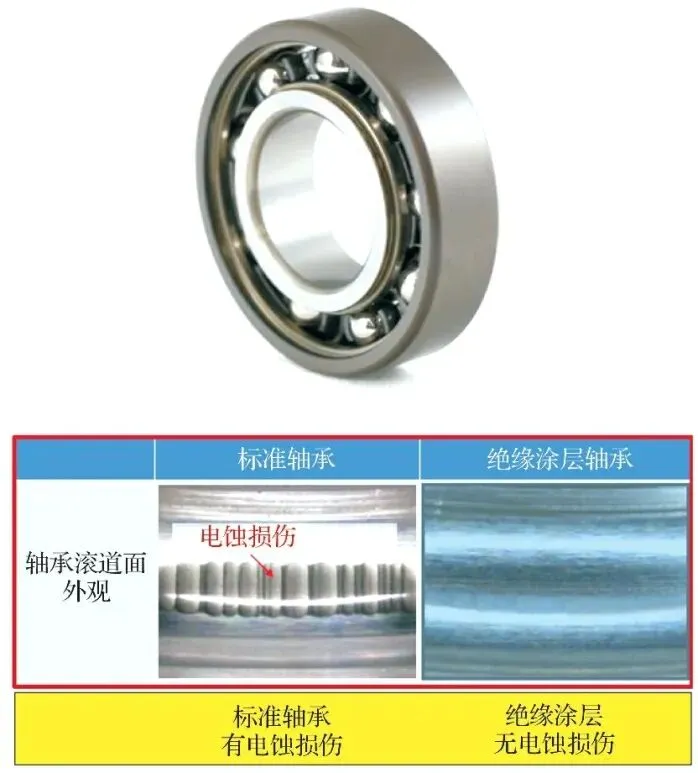

3.1.1 绝缘涂层轴承

在外圈外径处涂覆具有绝缘性能的烧结树脂涂层。绝缘涂层轴承以及有、无绝缘涂层的电蚀试验结果如图6所示。无绝缘涂层的标准轴承6206的试验条件为:电压3 Vp-p,频率1 kHz,试验持续20 h。绝缘涂层轴承6206的试验条件为:电压50 Vp-p,频率100 kHz,试验持续20 h。标准轴承(无绝缘涂层) 出现脊痕状电蚀,而在更苛刻的电气条件下试验的绝缘涂层轴承未发生电蚀损伤。试验证实:在轴承上涂覆绝缘涂层可隔绝电流,这是防止电蚀的有效对策。NSK在绝缘涂层领域提供多种技术,以便根据用户的操作环境和轴承的生产现场提出最佳建议。所有技术参数均允许在假定的电气条件下具有良好的耐电蚀性能。绝缘涂层的厚度很薄,因此可在不改变轴承尺寸的情况下采取绝缘措施。当强烈需要减小轴承尺寸时,例如当需要减小电驱装置的整体尺寸时,这也是有效对策。

图6 绝缘涂层轴承和电蚀试验结果

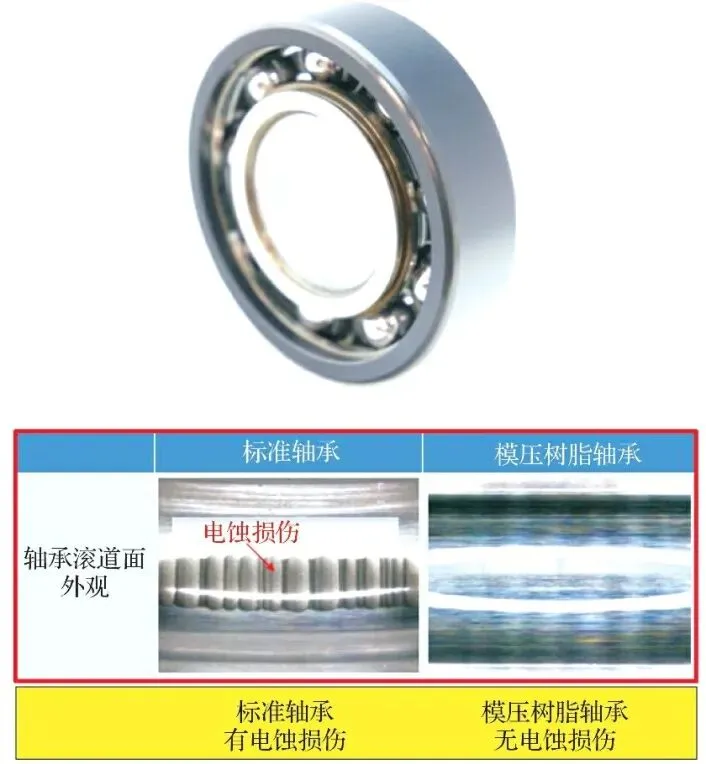

3.1.2 模压树脂轴承

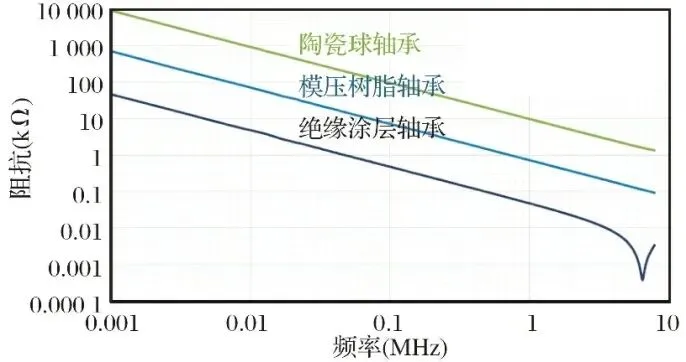

套圈的外周采用具有绝缘性能的树脂模压包覆成型。有、无模压树脂的电蚀试验结果如图7所示。无模压树脂的标准轴承6206的试验条件为:电压3 Vp-p,频率1 kHz,试验持续20 h。模压树脂轴承6206的试验条件为:电压50 Vp-p,频率100 kHz,试验持续20 h。与绝缘涂层一样,树脂模压包覆可抑制轴承的电蚀损伤(图7)。模压树脂可比涂层更厚,从而能设定更高的击穿电压。此外,树脂层的寄生电容可更小,使有效阻抗值保持到比涂层更高的频率。采用各种绝缘措施的轴承6207的阻抗测量结果比较如图8所示。

图7 模压树脂绝缘轴承和电蚀试验结果

图8 6207系列陶瓷球、模压树脂和绝缘涂层轴承的阻抗

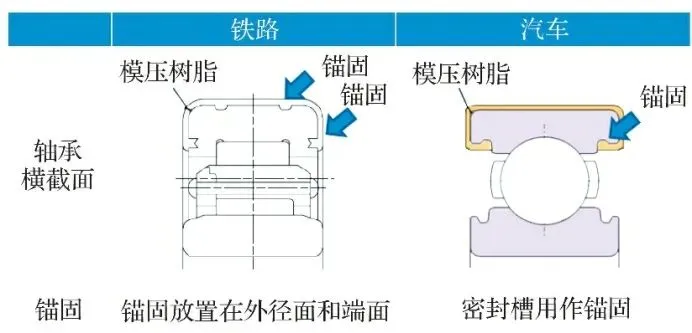

当树脂模压包覆成型到轴承套圈上时,如果接合强度较弱,则担心树脂可能剥落或悬浮在轴承端面。铁路用模压树脂轴承具有特殊的锚固形状,以确保接合强度。对于EV用模压树脂轴承,树脂被锚固在密封槽中,树脂层和套圈成功且牢固地接合在一起(图9)。使用密封槽来锚固可满足所需的强度、批量生产和成本降低。如果使用轻压配合,即使有绝缘层,足够的接合强度也使组装成为可能,从而扩大了轴承处理和安装的选择范围。进行了以下压装试验。将模压树脂轴承压装到铝制夹具中,模拟EV电驱装置中的轴承配合面,检查树脂部分是否损伤及其尺寸变化。夹具孔径为Φ63(-0.067/-0.072),夹紧余量为0.054~0.072 mm,试验次数N=5(单套轴承)。轴承被压装到轴承座夹具中,然后取出检查是否损伤及其尺寸变化。压装后拔出的轴承均未损伤,外径尺寸未见明显变化。这些轴承比新轴承稍亮,并且观察到轴承座边缘的压装划痕,但就避免任何功能性问题而言,这些划痕在可接受的范围内(图10)。

图9 铁路用模压树脂轴承与eAxle用模压树脂轴承的锚固形状比较

图10 压装试验后模压树脂轴承的外观

使用比用于轴承座的铝更软的树脂,即使发生旋转蠕动,也不太可能磨损轴承座配

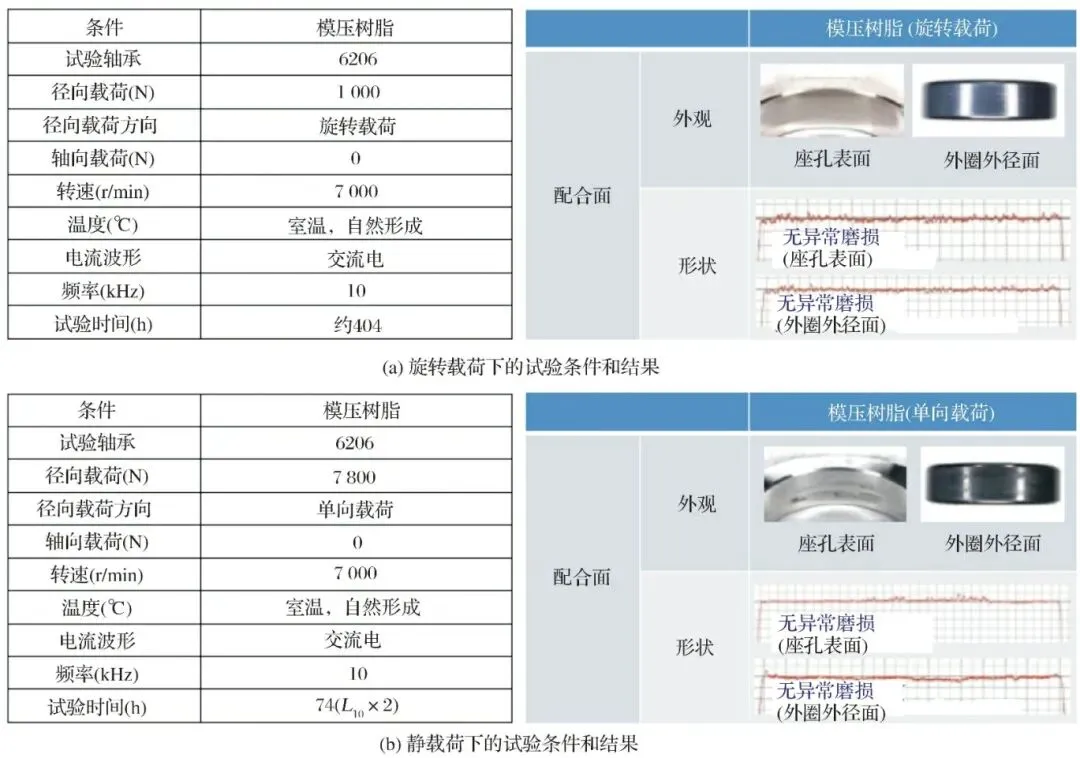

合面。旋转蠕动试验的结果如图11所示。在旋转加载和单向加载这2种条件下进行了旋转蠕动试验。结果表明,与标准轴承相比,无论是旋转载荷还是单向载荷,模压树脂轴承都能抑制轴承座磨损。模压树脂本身几乎不磨损,其是防止旋转蠕动的有效对策。

图11 模压树脂轴承的蠕动试验条件和结果

树脂层的厚度设定为约0.5~2.0 mm,使轴承外径和宽度增大约1.0~4.0 mm。因此,如果在电驱装置的开发期间或后期无法更改轴承尺寸,则有必要调整套圈厚度,在某些情况下还需调整轴承内部技术参数。

3.2 导电对策项目

3.2.1 导电刷

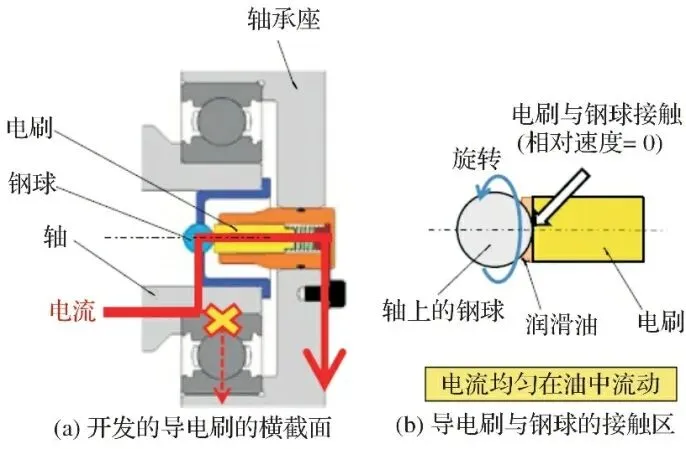

NSK的开发理念是创造一种可在油中使用的导电刷。常规导电刷常用于径向接触,并且由于在电刷与轴之间形成油膜,难以保证其在油中的导电性能。因此,将其应用于油冷电动机时,需要采取诸如安装油封和准备一个使油不会进入电刷部分的干燥空间等措施。

由NSK开发的导电刷(图12、图13a) 采用了一种结构设计,其中电刷与轴旋转中心轴线通过钢球实现轴向接触。在这种结构中,轴与电刷之间接触点的相对速度为零,可理想地防止油膜的形成(图13b),从而确保了即使在油中也能保持稳定的导电性能。

图12 正在开发中的导电刷 (初始原型)

图13 导电刷试样的横截面以及电刷与钢球的接触状态

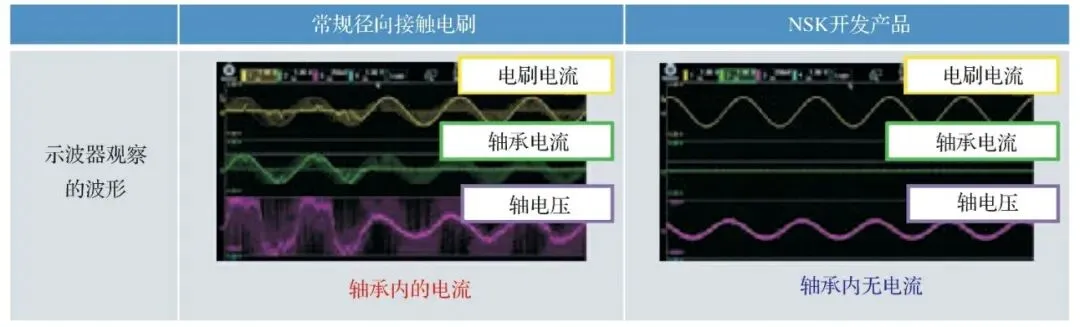

电导率的验证试验结果如图14所示。当在油中使用常规径向接触电刷时,电流流过轴承。然而,当安装NSK开发的导电刷时,电流流过导电刷,确认电刷按预期绕过了在轴承中流动的电流。

图14 油润滑下的电刷电导率

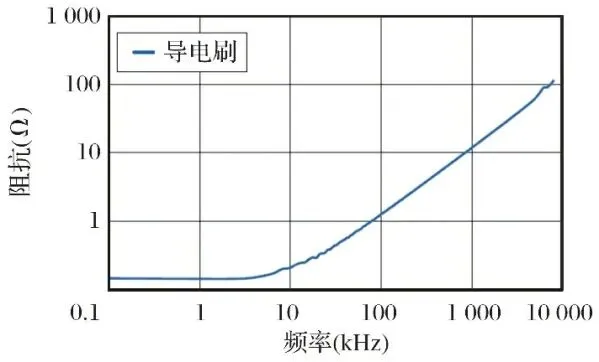

导电刷的阻抗测量结果如图15所示。测量条件为轴转速5 000 r/min,油润滑,油温60 ℃。使用HIOKI IM3563 LCR测试仪进行测量。结果表明,在10 kHz的频率下,阻抗值低于1 Ω。

图15 导电刷的实测阻抗

导电刷除具有耐电蚀的作用外,还可作为EMC对策使用。轴承中的放电火花会导致电流突然变化。由此产生的电磁波是有问题的。使用导电刷绕过电流,使轴电压降至低于轴承油膜的介电强度。因此,可减少油膜中放电火花引起的电磁干扰。

4 结束语

汽车行业正见证EV的普及,导致汽车组件制造商加速开发并缩短交付周期。NSK致力于顺应这些趋势,并将继续开发满足用户需求的产品,同时迅速适应不断变化的市场需求。

本文介绍了EV电蚀的最新对策技术,包括NSK目前正在开发的技术。通过这些产品的开发,NSK致力于提高EV的可靠性、实现减振降噪以及减少使用环境有害物质和能源消耗,从而为实现可持续发展社会做出贡献。

参考文献(略)

Technologies for Resisting Electrical Erosion in EVs

译自《Motion &Control》,2024 (35):18-29.

翻译:张睿祺 校对:赵玉

《轴承》由洛阳轴承研究所主管、主办,是轴承行业权威的综合性科技期刊,中文核心期刊、科技核心期刊,机械工程领域高质量科技期刊分级目录T2级。60多年积累沉淀,始终秉承“交流轴承领域科研成果,推动轴承行业技术进步”的办刊宗旨,打造行业技术交流和信息传递平台。

扫一扫 关注微信号

官网网站:

www.chinabearing.com.cn

编辑部:0379-64881567

zcbjb@163.com

广告、发行:18739061732

(微信同号)