电动汽车电池的三大趋势推动快充技术的进步

- 2026-02-02 10:02:30

新的架构带来了更高的效率和更低的成本。

电动汽车电池技术正不断朝着快充这一主要目标前进。新的架构结合了三大趋势,解决了充电时间缩短、效率提升和成本降低的问题。

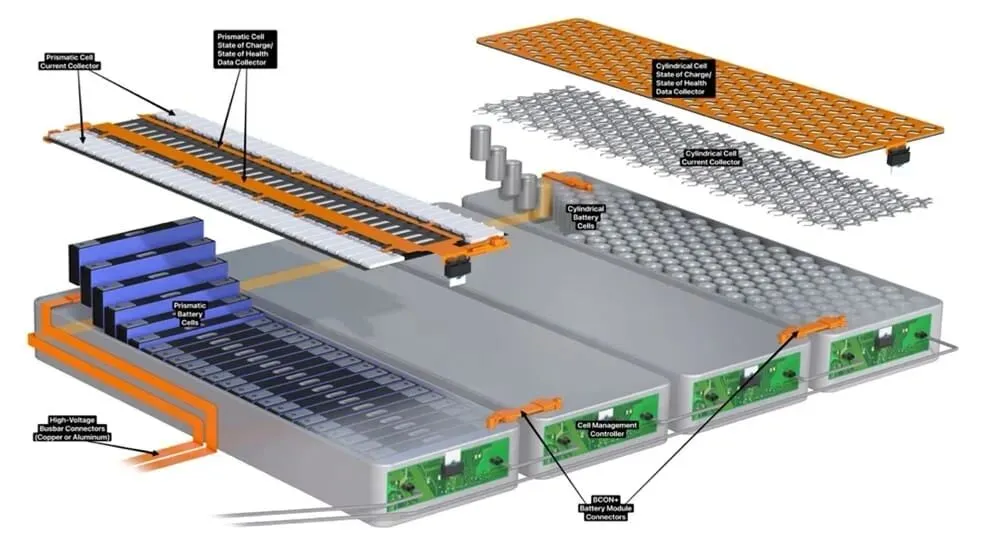

趋势1:用电池单体到电池包的连接替代模块

取消模块并将电池单体直接连接到电池包,通过取消模块的壁,增加了电池包的空间。TE Connectivity 电动出行产品经理 Boris Ketscher 表示:“这‘增加了电池包的能量密度,是降低成本的主要杠杆’。下一代电池由一个巨大的包装组成,而不是单独的模块。”

电池模块

这些模块(如上图所示),体积更小且更易于处理,在电动汽车生产有限且电池组装需要大量人工工作的时代更有意义。在过去 10 年中,随着电动汽车销量的增加,生产已实现自动化。“当有机器人组装时,重量并不重要。这就是为什么我们现在可以做到这一点。第一代电池包的低产量使得这更困难,”Ketscher 表示。

“行业正试图去除电池中所有非增值组件,而所有不储存能量的部分都是非增值的。这甚至从电芯层面就开始了。增大电芯本身就能节省需要用于电芯端接、电芯外壳等的空间,”TE 公司电动出行产品经理 Jan-Philipp Trommershaeuser 表示。“同样地,随着你从电池包中移除每个模组,你将节省用于安装模组的螺丝、冷却板以及模组之间的螺栓连接,无论是高功率连接还是通往电池管理系统的感知线连接。”

趋势2:转向更高电池电压

电池技术的进步使得电压从 400V 跃升至 800V,这促进了快充的实现。“我们在中国看到电动汽车制造商实现五分钟内增加 500 公里的续航,而这得益于 800V 以上的电压架构,”Ketscher 表示。

“未来我们可能会看到 1000V,”Trommershaeuser 说。“如果你提高电压,你可以在更低的电流下传输相同数量的功率,这带来了一些成本效益。它还减少了与更高电流水平的相同功率水平相比的系统损耗,这进一步提高了效率。”

“提高电压使我们能够减少,或者至少不增加,导体的半径。这意味着我们可以省钱,因为更小直径的电缆或母线使用更少的铜或铝,”Ketscher 说。

“然而,由于汽车制造商正在增加电池组中的电芯数量,我们在信号区域看到了更多的连接点,该连接点连接到电池管理系统。温度和电压传感信号对于平衡电芯的充电状态非常重要,因此,对于电池的整体健康也很重要,”Trommershaeuser 说。

趋势3:连接器小型化和减重

更小更轻的电池组件可以提高能源效率并降低成本。在电动汽车领域,这通过减轻重量有助于实现更长的续航里程,而快速充电也是优先考虑的因素之一。提升至800伏电压可以减少材料使用且不增加尺寸。“否则,为了保持相同的性能水平,您需要将所有母线的直径加倍,”凯斯彻说。

随着从模块化到电芯到电池包架构的转变,传感线的尺寸增大。"这些是扁平的印刷电缆,用于采集不同电芯的温度和电流或电压,并将其传输到电池管理系统。我们看到的传感线最多有60个导体,"凯斯彻说。在这里,节距(第一个导体中心到下一个导体中心的距离)、爬电距离(表面距离)以及净空距离(空气距离)变得非常重要。"如果你有两个靠得太近的导体,并且电压峰值过高,就会产生电弧。这是影响所有小型化努力的最关键因素。特别是从电池包到电池管理系统,这里使用不同的连接系统,这一点尤为重要。成功的连接器小型化技术需要可靠的性能和对空气及爬电距离的深刻理解,以便在问题发生前就能加以缓解,尤其是对于具有非常小节距或非常小直径的连接器。"

在成本降低方面,从铜转向铝是另一个优先事项。“我们帮助客户摆脱铜的使用,因为铝的价格要便宜得多,相差六个数量级。有机会减少甚至完全消除铜,我们可以通过可靠的连接系统支持客户,使其成为可能,”凯斯彻说。

电池是车辆的心脏,也是最昂贵的部件。创新不断降低成本和充电时间,同时提高可靠性和效率。

往期精选

TE Connectivity 2026 财年 Q1 财报亮眼:多项指标创纪录,核心领域驱动高增长

中国汽车2025年出口:总量跃升与结构变迁

线束行业2026新焦点:绿色转型加速,“零碳线束”成出海通行证

国外召回|日产北美召回2.6万余辆汽车 车门锁扣焊接不当存安全隐患