过去几年,新能源车的舞台几乎被电池独占——续航里程的数字游戏、快充技术的分钟级突破、安全性的针刺实验、成本曲线的陡峭下滑……这些话题如同聚光灯,让消费者目不暇接。然而,当电池容量从60kWh迈向100kWh,当充电速度从30分钟压缩至15分钟,一个悖论逐渐浮现:电动车之间的体验差距,并未因电池的“堆料”而弥合。

那些决定加速是否“窜”、能耗是否“省”、驾驶是否“丝滑”、长期使用是否“省心”的差异,正悄然藏在一套被忽视的系统中——电驱动系统。它如同汽车的“隐形心脏”,不张扬却主宰着每一次动力输出。

一、电驱动系统:新能源车的“性能中枢”

电驱动系统由电机、电控、减速器三大核心组成,其协同效率直接决定车辆动态表现:

- 电机:扭矩的“瞬时爆发者”

永磁同步电机(PMSM)与感应电机(IM)的博弈,不仅关乎峰值功率,更影响低速扭矩响应。例如,某高端车型采用双电机布局,前轴感应电机(高转速区高效)与后轴永磁电机(高扭矩区高效)互补,实现0-100km/h加速3秒级的同时,高速续航仍能保持600km+。而普通车型的单电机方案,虽成本更低,但扭矩响应延迟导致“起步肉”,能耗在频繁加减速时飙升15%。 - 电控:能量的“智能管家”

逆变器将电池直流电转化为电机交流电的效率,直接影响续航。先进电控通过SiC(碳化硅)半导体技术,将能量损耗降低30%,使相同电池容量下续航提升5%-8%。反之,传统IGBT方案在高温环境下效率骤降,引发“续航虚标”争议。 - 减速器:动力的“变速大师”

单速减速器虽简化结构,但高速巡航时电机被迫高转速运行,噪音与能耗双增。而多挡变速方案(如2挡DHT)通过齿轮比优化,将高速能耗降低10%,同时提升极速表现。某新势力车型因采用多挡设计,在德国不限速高速路段实测能耗比单速车型低12%。

二、体验差距的根源:系统协同的“毫米级”差异

- 加速感:扭矩控制的“毫秒级”博弈

高端车型通过电机与电控的深度耦合,实现扭矩响应时间<50ms,踩下电门瞬间释放90%扭矩。而普通车型因控制算法滞后,响应时间>200ms,导致“动力迟滞”。这种差异在拥堵路况频繁启停时,让驾驶者直观感知“一辆车更跟脚,另一辆总慢半拍”。 - 能耗水平:能量回收的“智能阈值”

优秀电驱动系统将动能回收强度与驾驶习惯、路况实时匹配。例如,下坡路段自动增强回收力度,减少制动磨损;拥堵时弱化回收,避免频繁加减速的“点头效应”。而基础系统采用固定回收模式,导致能耗波动高达20%。 - 驾驶平顺性:NVH的“隐形战场”

电机啸叫、减速器齿轮啮合声、电控高频噪声……这些“不可见”的振动与噪音,通过系统级隔振设计(如主动降噪算法、柔性连接件)被抑制。某豪华品牌车型因电机声学包优化,车内噪音比竞品低3分贝,营造出“图书馆级静谧”。 - 长期可靠性:热管理的“持久战”

电驱动系统的高效散热设计(如油冷电机、智能温控算法)可延长电机寿命30%。反之,风冷方案在高温环境易过热降频,导致动力衰减。某网约车平台数据显示,采用先进热管理的车型,5年故障率比基础方案低40%。

在早期认知中,电驱动系统往往被简化理解为:

但在当前整车平台高度集成的背景下,这样的理解已经明显滞后。如今的电驱动系统,需要同时兼顾:

动力输出与效率平衡

NVH 与驾驶质感

轻量化与结构集成

多工况、长周期稳定运行

它已经从单一部件组合,演变为高度系统化的工程模块。

从用户感知角度看,很多体验差异,其实都指向同一个源头:

起步是否顺

中高速加速是否线性

高速巡航能耗是否稳定

长期使用是否衰减明显

这些表象背后,往往并不只是“参数问题”,而是电驱动系统在效率、控制与匹配层面的综合结果。

可以说,电驱动系统正在成为整车性能与体验的“放大器”。

从公开信息和行业动态来看,比亚迪、博世等企业,近年来都在持续强化电驱动相关布局。

但一个值得注意的趋势是:这些企业在对外表达时,越来越少强调单一性能指标,而更多聚焦:

这背后反映的,是行业对电驱动系统认知的升级——拼的不再是“最强参数”,而是谁更“好用、耐用、可复制”。

从产业视角看,电驱动系统真正的挑战,集中在几个现实问题上:

高集成度带来的制造与验证复杂度

成本控制与规模化之间的平衡

不同车型、平台的适配能力

极端工况下的一致性与耐久性

这也意味着,最先进的方案,未必是最合适的方案。工程能力、体系能力,正在成为决定成败的关键变量。

电驱动的竞争,正在回归“系统能力”,当新能源车型从“拼配置”走向“拼体验”,电驱动系统的重要性,正在被重新评估。

它不再只是提供动力的模块,而是:

效率表现的核心载体

驾驶质感的重要来源

平台能力的重要体现

未来,电动车之间真正拉开的差距,很可能不是电池多大,而是谁把这套电驱动系统“调教得更成熟”。而这,正是行业当下持续投入与反复打磨的方向。

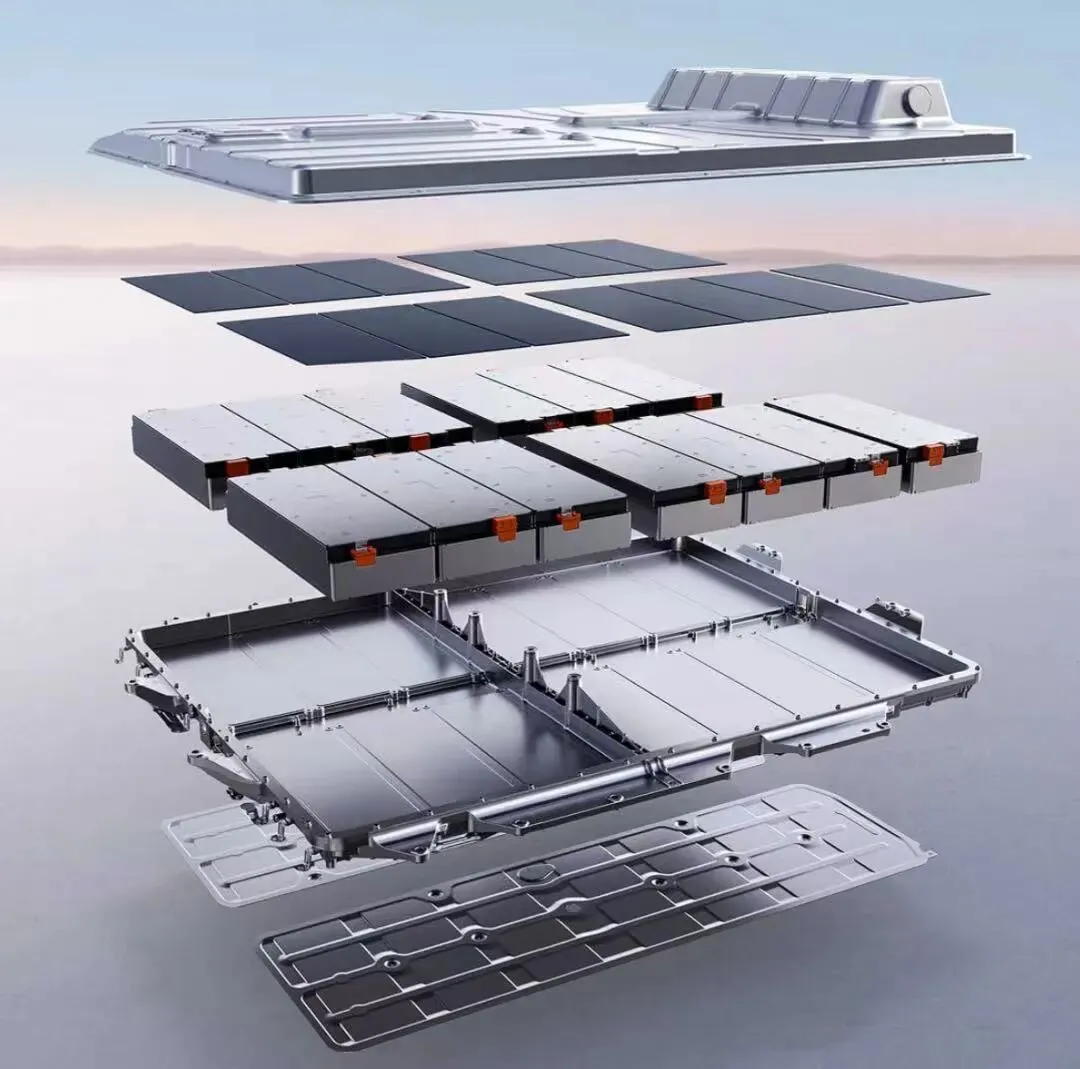

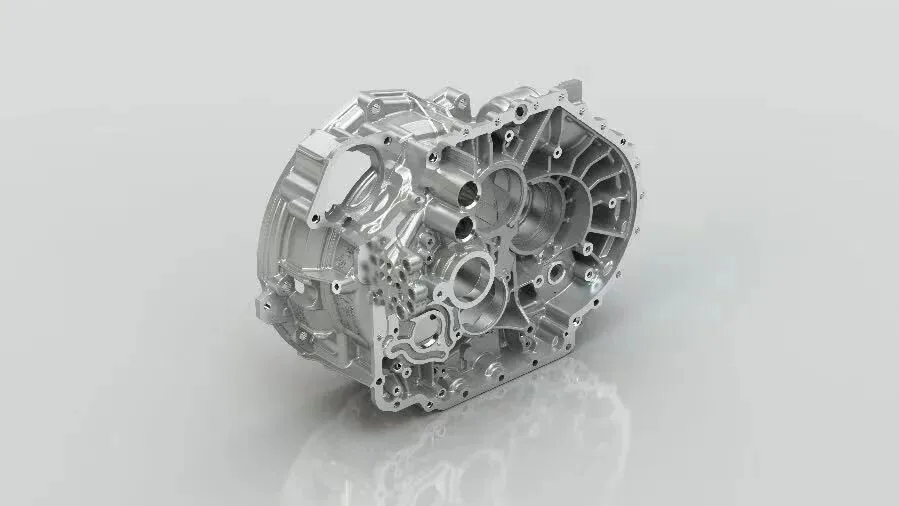

全球汽车产业正加速向电动化转型,市场驱动已取代政策引导,三电系统(电池、电驱、电控)作为新能源汽车的“心脏”与“肌肉”,其性能直接决定了整车的续航、安全、动力和成本。

其中,三电系统壳体不仅是保护核心零部件的“骨骼”与“铠甲”,更成为轻量化、集成化技术突破的重要载体。随着轻量化材料(如镁铝合金、复合材料等)的广泛应用,以及一体化设计与智能制造技术的快速发展,三电壳体的结构设计创新与工艺升级已上升至产业战略高度。

然而,行业仍面临诸多共性挑战:如何在保证安全性与可靠性的前提下实现有效减重?如何平衡材料性能、工艺成本与批量制造可行性?如何通过系统集成提升整体效能并降低结构复杂度?

行业通过材料革新与结构优化双路径突破减重瓶颈,同时确保结构完整性:

- 碳纤维复合材料(CFRP):强度为钢材的10倍,密度仅为1/4,广泛用于A柱、B柱、尾门等关键承重部位。蔚来通过回收碳纤维技术将成本降低40%,2025年渗透率预计提升至15%,减重效果达30%3。

- 钢-铝-碳纤维复合成型:理想汽车采用“铝车身+碳纤维尾门”设计,尾门减重40%且抗冲击性提升2倍;长城开发钢铝激光焊接技术,兼顾碰撞吸能与轻量化。

- 蜂窝夹层与空心结构:借鉴航空航天经验,采用蜂窝结构件实现高刚度、低重量,用于底盘护板与车身框架,如比亚迪、小米汽车已应用此类设计。

- 钛合金关键部件:在发动机涡轮、高强度螺丝等高应力部位使用钛合金,实现局部减重与耐高温性能协同。

二、如何平衡材料性能、工艺成本与批量制造可行性?

三者权衡的核心在于工艺规模化与材料梯度应用:

- 一体化压铸技术:特斯拉首创、小鹏与极氪跟进,将原本200+零件整合为3个车身部件,生产时间从2小时缩短至3分钟,焊缝减少50%,异响风险下降,成本降低20%以上3。

- 热塑性碳纤维预浸料:比亚迪将固化时间从2小时压缩至10分钟,生产效率提升12倍,推动碳纤维“平民化”。

- 材料梯度设计:关键区域用碳纤维,非承力区用铝合金或再生材料,实现性能与成本最优分配。

三、如何通过系统集成提升整体效能并降低结构复杂度?

系统集成的核心是数字化闭环与模块化架构:

- 数字孪生技术:构建“物理实体—数字模型—实时数据”闭环,实现:

- 设计优化:在虚拟环境中模拟碰撞、疲劳、热应力,提前发现结构弱点;

- 制造监控:通过传感器实时反馈压铸件冷却速率、应力分布,动态调整工艺参数;

- 运维预测:预测关键部件剩余寿命,提前预警,降低非计划停机率。

- 模块化设计:将车身划分为“前机舱+中地板+后底板”三大模块,实现平台化生产,缩短开发周期40%以上3。

- API标准化集成:打通设计(CAD)、制造(MES)、供应链(ERP)系统,实现数据零手动录入,错误率下降90%。

- 多学科协同优化(MDO):联合结构、材料、热力学、流体专家,通过算法自动迭代最优方案,避免“单点最优、全局次优”陷阱。

版权声明:此资源由用户收集整理于网络,只用于交流学习,请勿用作它途。除非确实无法确认,我们都会注明作者和来源,无法确认情况我们标注来自网络。若涉及版权问题,烦请原作者联系我们,与您共同协商解决。微信:shbinzer。