电动汽车充电桩面盖模具设计

- 2026-02-14 00:51:09

点击上方↑模具工业,关注我们吧

1 01

充电桩面盖结构分析

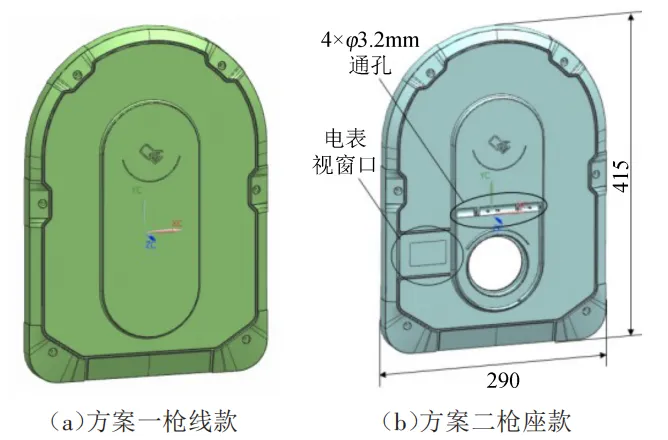

为响应市场多样化需求,提出了2种差异化充电桩外壳设计方案,如图1所示。其中,方案一(枪线款)采用底部出线结构,方案二(枪座款)在正面翻盖下方集成枪座接口。2款充电桩除面盖外,后壳等部件均为通用件,以降低研发及生产成本。面盖结构特征如图2所示,枪线款面盖采用平面化简约设计,可选配电表视窗模块;枪座款面盖集成枪座接口、翻盖转轴及电表视窗等特征。2款面盖外形尺寸统一为290 mm×415 mm×33 mm,平均壁厚3.5 mm。外观面需满足高光表面标准,并实施MT-11000级纹理处理。塑件选用PC-ASA复合材料,其性能优势继承了PC的高冲击韧性,同时兼具ASA的抗UV稳定性,使面盖在低温下仍能保持韧性,高温下也不易变形,在户外环境下长期使用不易变黄、开裂,且由于其良好的流动性能,能保障薄壁件的成型性。另外,枪座款面盖正面的4×φ3.2 mm通孔轴向与开模方向垂直,需采用斜推杆内侧抽芯机构实现脱模。

图1充电桩整机模型

图2充电桩面盖几何模型

2 01

模具结构设计

鉴于枪线款与枪座款面盖具有高度一致的整体外形轮廓(差异仅存在于中间局部特征区域),为优化模具开发成本,采用模块化设计策略将2款面盖集成于同一副模具系统中。通过置换差异化镶件组,即可实现2款面盖的共模生产。相较于枪线款,枪座款面盖因存在插枪孔及翻盖旋转轴孔结构,需增设斜推脱模机构,其结构复杂程度提升。为节约制造成本,在模具设计过程中,枪线款和枪座款采用1副通用模具,通过替换内部镶件实现不同款式面盖生产。由于枪座款相对复杂,其结构可兼容枪线款,在模具设计过程中主要以枪座款为参考对象进行设计,以下将以方案二(枪座款)面盖为对象对其模具结构设计展开阐述。

1

浇注系统设计

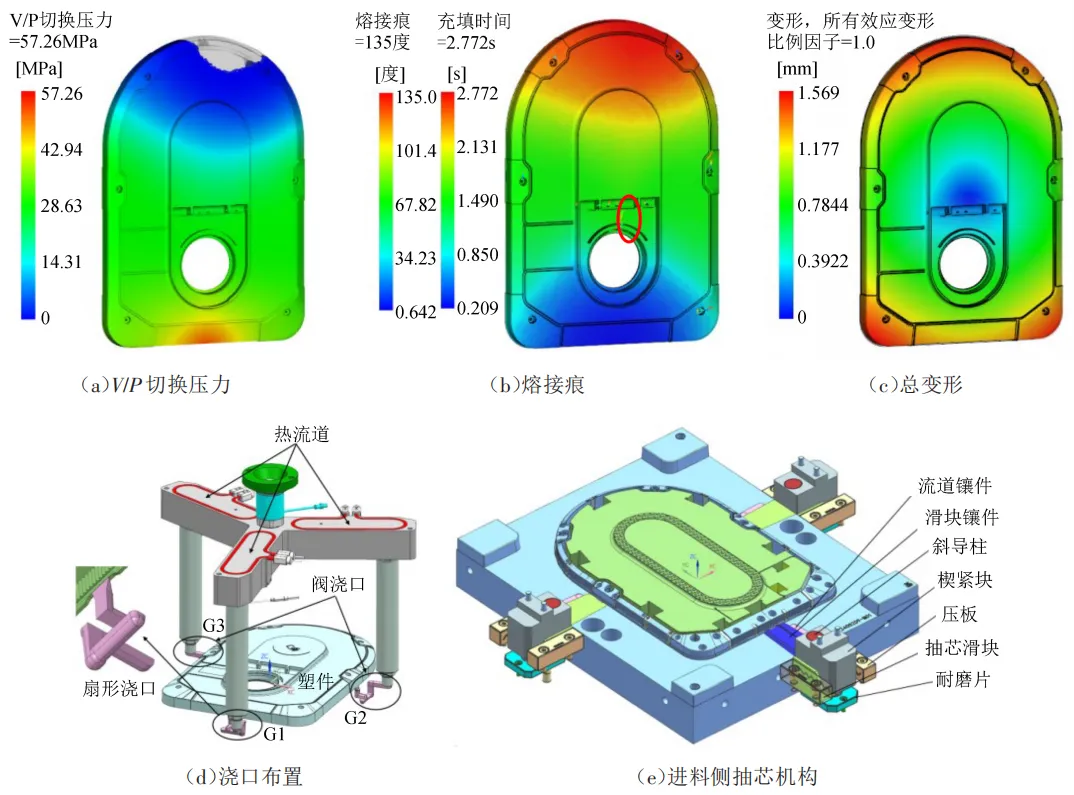

作为关键外件,面盖的成型质量要求较高,需控制整体变形量,且外观面严禁出现明显熔接痕、流痕及浇口纹等缺陷。经模流分析表明,单浇口方案因流道长度过长,导致注射压力峰值较大(达102.6 MPa);熔体流动前沿温度相差较大(约40 ℃),导致翘曲变形较大。经优化分析,采用 3 点式热流道系统后,注射压力降至 57.3 MPa,整体变形量降至 1.6 mm,且熔接痕被控制在可接受区域,如图 3(a)~(c)所示。综合考虑制造成本、镶件布置、注塑机压力等因素,最终采用热流道转普通流道复合系统,通过阀针时序控制实现顺序填充。采用热流道能保证熔体在注射过程中保持良好的热稳定性,确保熔体始终处于熔融状态,一方面可保证成型塑件质量稳定;另一方面可降低注射压力,有效改善熔体填充均匀性,减少飞边的产生。浇注系统浇口布置如图3(d)所示,其中G1浇口经侧抽芯滑块转接至待成型塑件底面;G2、G3浇口通过侧抽芯滑块双侧分布,侧抽芯机构如图3(e)所示,主要由斜导柱、抽芯滑块、楔紧块等部件构成。采用侧抽芯滑块进料方式能减少模具零件加工难度,优化布局,使模具结构更紧凑,拆装方便,便于后期维护及保养。采用扇形浇口设计,前端尺寸为15 mm×1.7 mm,为避免多浇口易产生长熔接痕问题及减少成型型件的变形量,控制阀针G1先开启,G2、G3采用顺序阀控制延时打开,实现型腔的顺序充填,提高成型塑件外表面质量。

图3浇注系统设计

2

定模型腔板与动模型芯

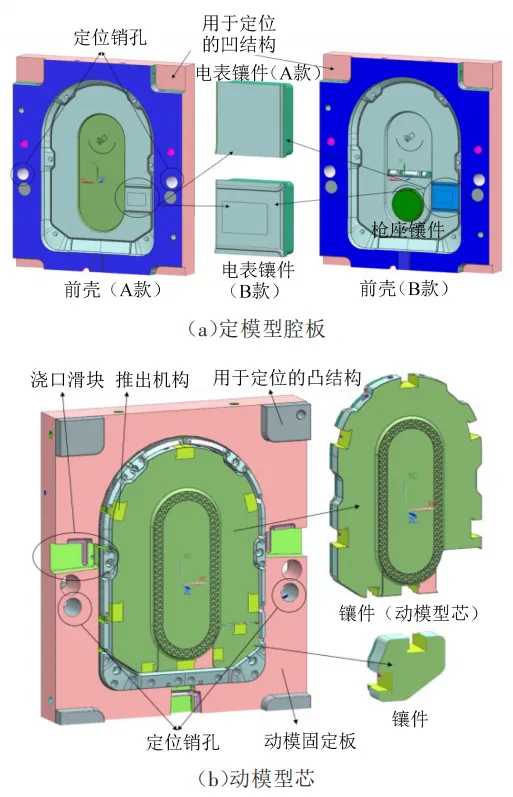

基于塑件结构特征,将定模型腔板配置A/B两款,如图4(a)所示,型腔板采用整体钢结构,强化整体结构刚度;另外设置可置换电表镶件实现功能拓展。动模部分采用镶件结构,如图4(b)所示,主要由动模固定板、动模型芯和镶件组成,其优势在于可降低NC加工难度,便于后期维护。

为加强动、定模合模精度,模具采用锥面定位机构,通过定模凸台与动模凹槽配合实现定位;并在配合面设置5°导向斜角,既可提高合模精度,又避免侧向过度磨损。为方便拆装动、定模镶件,在动、定模板镶框两侧设有用于定位的销轴孔。通过不同尺寸的销轴相互配合,实现动、定模板与镶件之间的定位配对。

图4定模与动模镶件设计

3

侧抽芯机构设计

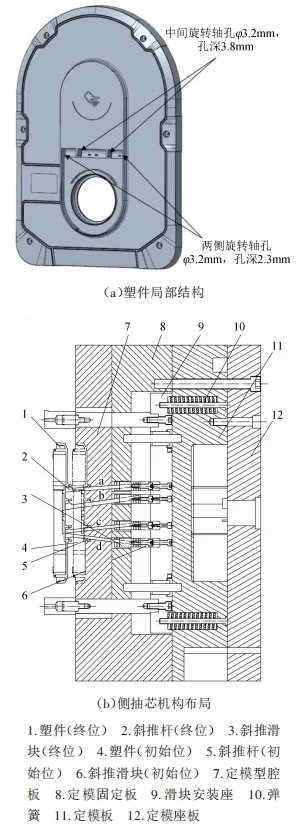

针对方案二(枪座款)面盖正面垂直于开模方向的4×φ3.2 mm旋转轴孔,如图5(a)所示,在定模侧设计4组同步侧抽芯机构,布局如图5(b)所示。

由于斜推块尺寸较小,将斜推块的成型位和斜推杆设计为整体式结构,通过T形槽与斜推滑块6实现浮动连接,斜推滑块6刚性固定于滑块安装座9处。定模型腔板内部自上而下a-d分别开有4°、8°、6°、7°的斜通孔(见图5(b)),斜推杆穿过其中,可将水平移动转化为一部分垂直运动。开模过程中,预压量15 mm的弹簧10驱动滑块安装座9左移40 mm,带动动斜推杆2沿定模型腔板7的斜孔作合成运动,最终实现两侧2.3 mm和中间3.8 mm的抽芯距离。此方案成功实现1:17的微孔脱模。

图5侧抽芯机构设计

4

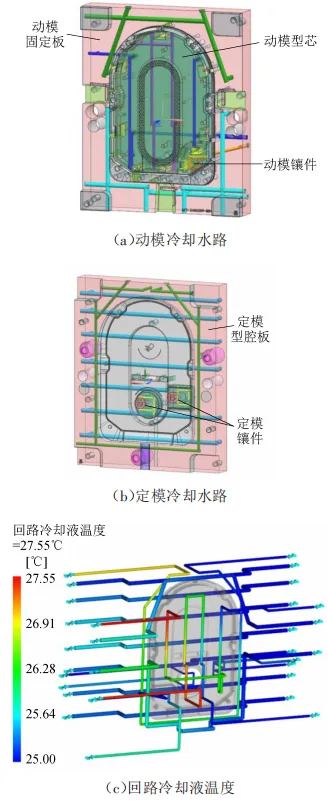

冷却系统设计

模具冷却系统对塑件成型质量(尤其是翘曲变形控制)具有决定性影响,需确保三维热场均匀分布。针对平板类塑件特征,采用基于直流通道的网格化立体水路架构。动模系统集成5组独立回路,如图6(a)所示,动模固定板上、下端各布设φ12 mm主冷却环,实现基体温控;动模型芯内部采用“左-中-右”三通道平行布局(间距(56±1)mm),有效抑制因冷却差异导致的变形;动模镶件则配置L形水路(180°转向)实现轮廓冷却。定模系统设计4组冷却水路,如图6(b)所示,定模型腔板布置正交排布的双循环水路(水平/垂直流向);定模镶件分别设置自适应水路实现局部热管理。仿真结果表明,系统进出水温差稳定在±3 ℃内,验证了该冷却方案的有效性,如图6(c)所示。

图6冷却系统设计

5

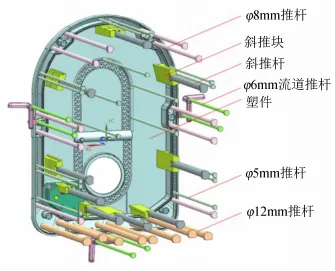

推出机构设计

推出机构的核心功能是实现塑件与型腔的安全分离,其设计影响塑件合格率与生产效率。模具中塑件因PC-ASA材料收缩率(0.6%-0.8%)产生强包紧力,需合理规划推出系统。针对290 mm×415 mm平板结构特征,推出力分布不均会引发塑件翘曲变形及推出部位泛白缺陷,因此,在模具中设计三级分区推出系统:①基础推出单元:在盖面周围深槽区布置φ5 mm推杆阵列,螺钉孔双侧配置φ8mm加强推杆,底部区域采用8×φ12 mm主推杆形成基础脱模框架;②抗变形增强单元:9组推杆-推块单元覆盖塑件投影面,通过倍增接触面积实现全域应力均衡;③流道分离单元:各浇口区域设置2×φ6 mm流道推杆,连同主体一起完成脱模。模具推出机构如图7所示,经仿真验证:塑件推出时最大推出应力降至22 MPa,低于PC-ASA材料屈服强度的30%,有效消除推出部位泛白风险。

图7推出机构

3 01

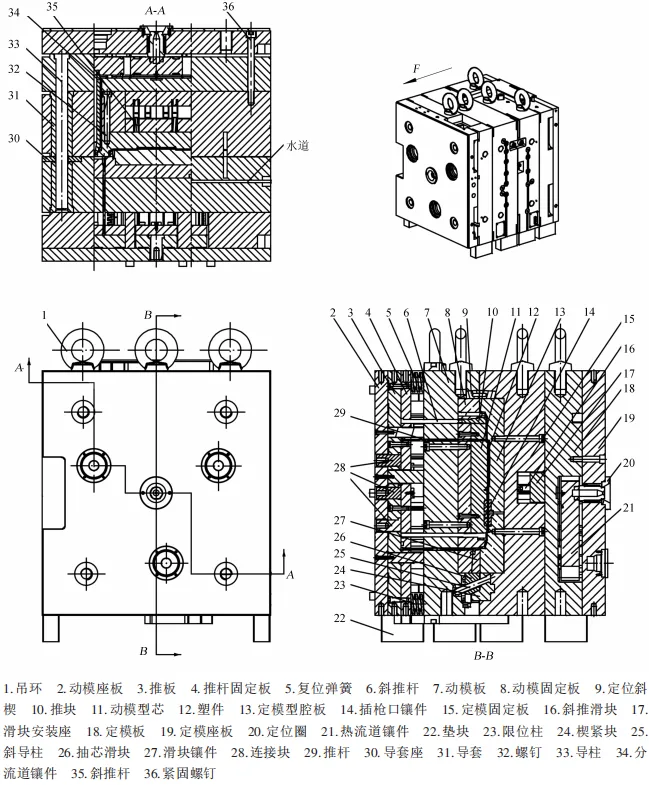

模具整体结构及运动过程

枪座款面盖模具采用单型腔热流道结构,外形尺寸为750 mm×700 mm×714 mm,如图8所示,其工作过程以F方向为基准轴线,模具工作过程如下。

(1)注射成型。注塑机推动模具合闭,熔体在注塑机压力作用下,经热流道镶件21、分流道镶件34及浇口进入模具型腔中并充满整个型腔,完成保压-冷却-固化工艺循环。

(2)开模抽芯。注射完成开模时,注塑机滑块带动动模按F方向运动,动模板7与定模板18沿分型面分离。斜推杆35在斜推滑块16驱动下完成塑件通孔的侧向抽芯。同步抽芯滑块26和滑块镶件27在斜导柱25引导下实现横向位移,完成浇口区域的外部抽芯,此时抽芯滑块26和滑块镶件27停留在动模板7处。

(3)推出塑件。通过注塑机拉杆驱动连接块28,推动推板3与推杆固定板4联动,使斜推杆6+推块10与推杆29协同作用,实现塑件从动模型芯11的平稳脱模。

(4)机构复位。复位时,连接块28带动动模复位的同时,复位弹簧5确保推杆系统(推杆固定板4、推板3及推杆29等部件)精确回位。

(5)合模。各运动单元在分型面重新啮合,经动态校准后恢复初始状态,完成注射闭环,等待下轮注射循环。

图8模具结构

4 01

生产验证

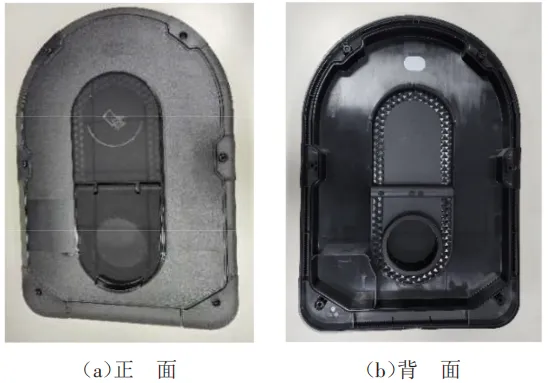

模具生产机台采用1000 kN注塑机,塑件材料为Kingfa JH960-6010,并对塑件进行晒纹处理。注塑机料筒温度设置为240℃,热流道温度设置为230 ℃,模具温度设置为 60℃。保压阶段注射压力降至注射压力的80%,保压时间设置为10s;保压结束后2s由80%降至0,完成塑件注射成型。

经生产验证,成型塑件如图9所示,外观良好,无明显缩痕、飞边、熔接痕等成型缺陷,合格率高,能满足批量生产需求。

图9 成型塑件实物(枪座款)

▍原文作者:刘昊,江丙云,吴小锋,承善,姜宏,刘琦

▍作者单位:国创移动能源创新中心(江苏)有限公司;常州工学院;常州机电职业技术学院

《模具工业》杂志不接受任何代理方式投稿,敬请作者访问网站投稿https://mjgy.cbpt.cnki.net/